In diesem Artikel werden die neuesten Serien von FOC zu den optischen Faserherstellungsprozessen fortgesetzt und bietet einen Überblick über Beschichtungen für eine breite Palette von Standardkommunikations- und Spezialfasern. Die Hauptaufgabe von Beschichtungen besteht darin, die Glasfaser zu schützen, aber es gibt viele Feinheiten zu diesem Ziel. Beschichtungsmaterialien werden sorgfältig formuliert und getestet, um diese Schutzrolle sowie die Glasfaserleistung zu optimieren.

Beschichtungsfunktion

Für eine Fasergröße mit einem Durchmesser von 125 & mgr; m und einem 250-µm-Beschichtungsdurchmesser ist 75% des dreidimensionalen Volumens der Faser die Polymerbeschichtung. Das Kern- und Kernglas machen die verbleibenden 25% des Gesamtvolumens der beschichteten Faser aus. Beschichtungen spielen eine Schlüsselrolle bei der Erfüllung der Faser, um die Umwelt- und mechanischen Spezifikationen sowie einige optische Leistungsanforderungen zu erfüllen.

Wenn eine Faser gezogen und nicht beschichtet werden würde, würde die äußere Oberfläche der Glasverkleidung Luft, Feuchtigkeit, andere chemische Verunreinigungen, Kerben, Beulen, Abgrenzungen, mikroskopische Biegungen und andere Gefahren ausgesetzt sein. Diese Phänomene können Mängel in der Glasoberfläche verursachen. Anfänglich können solche Defekte klein, sogar mikroskopisch sein, aber mit Zeit, angewandtem Stress und Wasserbelastung können sie zu größeren Rissen werden und schließlich zu einem Versagen führen.

Das heißt, selbst bei hochmodernen Herstellungsprozessen und erstklassigen Materialien ist es nicht möglich, eine Faser ohne Fehler zu produzieren. Faserhersteller unternehmen große Anstrengungen, um Vorforschungen und Steuerungsbedingungen zu verarbeiten, um die Fehlergrößen und deren Verteilung zu minimieren. Trotzdem wird es immer einige mikroskopische Mängel geben, wie z. B. Risse im Nanometermaßstab. Die Aufgabe der Beschichtung ist es, die Glasoberfläche zu erhalten und sie vor extrinsischen Faktoren zu schützen, die die Glasoberfläche wie Handhabung, Abrieb usw. beschädigen könnten.

Daher alle Faser eine Schutzbeschichtung, wenn sie gezogen wird. Aus unbeschichtete Faser tritt nur für eine kurze Zeitspanne auf dem Zeichenturm auf, zwischen dem Zeitpunkt, an dem die Faser den Boden des Vorformtofens verlässt, und tritt in den ersten Beschichtungsbecher auf dem Ziehungsturm ein. Dieses unbeschichtete Intervall ist gerade lang genug, damit die Faser abkühlt, damit die Beschichtung angewendet werden kann.

Beschichtungsabmessungen

Wie oben erwähnt, haben die meisten Standardkommunikationsfasern einen 125-µm-Kladendurchmesser und eine UV-gehärtete Acrylatpolymerbeschichtung, die den Außendurchmesser auf 250 µm erhöht. In den meisten Fällen ist die Acrylbeschichtung ein zweischichtiges „System“ mit einer weicheren inneren Schicht, die als Primärbeschichtung bezeichnet wird, und eine härtere äußere Schicht, die als sekundäre Beschichtung 1 . In jüngster Zeit haben einige Unternehmen Kommunikationsfasern mit 200 uM oder sogar 180-µm-beschichteten Durchmessern für dichte Kabel mit hoher Zählkabeln entwickelt. Diese Entwicklung bedeutet dünnere Beschichtungen, aber auch die Beschichtung muss unterschiedliche Biegung und mechanische Eigenschaften haben.

Spezialfasern hingegen haben viele weitere Varianten in Bezug auf Fasergröße, Beschichtungsdurchmesser und Beschichtungsmaterialien, abhängig von der Art der Faserfaser und ihrer Anwendung. Der Glasverkleidungsdurchmesser von Spezialfasern kann zwischen weniger als 50 µm und mehr als 1.000 µm (1 mm) liegen. Die Menge an Beschichtungen auf diesen Fasern zeigt auch einen weiten Bereich, abhängig von der Faseranwendung und dem Beschichtungsmaterial. Einige Beschichtungen können bis zu 10 µm dünn sein und andere sind mehrere hundert Mikromäler dick.

Einige Spezialfasern verwenden dieselben Acrylatbeschichtungen wie Kommunikationsfasern. Andere verwenden unterschiedliche Beschichtungsmaterialien für Anforderungen an Erfassungen, harte Umgebungen oder als sekundäre Verkleidung. Beispiele für nicht-akrylat-Faserbeschichtungsmaterialien sind Kohlenstoff, Metalle, Nitriden, Polyimide und andere Polymere, Saphir, Silikon und komplexe Zusammensetzungen mit Polymeren, Farbstoffen, fluoreszierenden Materialien, Erfassungsreagenzern oder Nanomaterialien. Einige dieser Materialien wie Kohlenstoff und Metall können in dünnen Schichten aufgetragen und mit anderen Polymerbeschichtungen ergänzt werden.

Da Kommunikationsfasern derzeit in Niveaus nahe 500 Millionen Faser-km pro Jahr hergestellt werden, repräsentieren die UV-geheimen Acrylate die überwiegende Mehrheit (wahrscheinlich mehr als 99%) aller Beschichtungen, die auf optische Faser angewendet werden. In der Familie der Acrylatbeschichtungen bieten die Hauptanbieter mehrere Varianten für verschiedene Zeichenturm-Härtungssysteme, Umgebungsanforderungen sowie Eigenschaften der optischen und mechanischen Leistungen, wie z. B. Faserbiegespezifikationen.

Schlüsseleigenschaften von faserfaserbeschichtungen

Wichtige Parameter von Beschichtungen umfassen die folgenden:

- Modul wird auch als "Young's Modul" oder "Modul der Elastizität" oder manchmal nur "E." bezeichnet, oder "Modul der Elastizität" oder manchmal nur "E." Dies ist ein Maß für die Härte, typischerweise in MPA. Für Primärbeschichtungen kann der Modul in einstelligen Ziffern sein. Für Sekundärbeschichtungen kann es größer als 700 MPa sein.

- Brechungsindex ist die Geschwindigkeit, mit der Licht durch das Material verläuft und als Verhältnis zur Lichtgeschwindigkeit in einem Vakuum ausgedrückt wird. Der Brechungsindex von weit verbreiteten Telekommisations-Faserbeschichtungen von großen Lieferanten wie Covestro reicht von 1,47 bis 1,55. Covestro und andere Unternehmen bieten auch niedrigere Indexbeschichtungen an, die häufig mit Spezialfasern verwendet werden. Der Brechungsindex kann mit Temperatur und Wellenlänge variieren, sodass die Beschichtungsindizes typischerweise bei einer bestimmten Temperatur angegeben werden, z. B. 23 ° C.

- Der Temperaturbereich erstreckt sich typischerweise von -20 ° C bis + 130 ° C für viele der weit verbreiteten UV -gehärteten Acrylate, die mit Telekommunikationsfasern verwendet werden. Für harte Umgebungen stehen höhere Bereiche zur Verfügung. Die Bereiche, die sich über +200 ° C erstrecken, sind mit anderen Beschichtungsmaterialien wie Polyimid oder Metall erhältlich.

- Viskosität und Heilungsgeschwindigkeit betreffen die Beschichtungseigenschaften, wenn sie auf den Zeichenturm angewendet werden. Diese Eigenschaften sind auch temperaturabhängig. Für den Ziehingenieur ist es wichtig, die Beschichtungsparameter zu steuern, einschließlich der Kontrolle der Beschichtungstemperatur.

- Adhäsion und Delaminierungsresistenz sind wichtige Eigenschaften, um sicherzustellen, dass sich die Primärbeschichtung nicht von der Glasverkleidung trennen und dass sich die sekundäre Beschichtung nicht von der Primärbeschichtung . Ein standardisiertes Testverfahren, TIA FOTP-178 „Messung der Beschichtungsstreifenkraft“, wird verwendet, um den Widerstand gegen die Delaminierung zu messen.

- Stripabilität im das Gegenteil von Delaminierungswiderstand - Sie möchten nicht Schmutzkupplungen. In diesen Fällen streift der Techniker eine kontrollierte Länge mit speziellen Werkzeugen ab.

- Die Mikrobenleistung ist ein Fall, in dem die Beschichtung dazu beiträgt, dass die Glasfaser ihre optischen Eigenschaften aufrechterhalten, insbesondere ihre Abschwächungs- und Polarisationsleistung. Mikrobenden unterscheiden sich von Makrobenden, die mit dem bloßen Auge sichtbar sind und Biegerradien in Millimetern gemessen haben. Mikrobenden haben Biegung Radien in der Größenordnung von Hunderten von Mikrometern oder weniger. Diese Biegungen können während der Herstellungsoperationen wie Verkabelung oder wenn die Faser eine Oberfläche mit mikroskopischen Unregelmäßigkeiten kontaktiert. Um Mikrobenprobleme zu minimieren, haben Beschichtungshersteller Systeme entwickelt, die eine Primärbeschichtung mit niedrigem Modul und eine sekundäre Beschichtung mit hohem Modulus enthalten. Es gibt auch standardisierte Tests für Mikroben, wie z.

- Die Abriebfestigkeit ist für einige Faseranwendungen für Spezialfasern von entscheidender Bedeutung, während die meisten Kommunikationsfaser zusätzlichen Schutz vor Pufferröhrchen und anderen Kabelelementen erhalten. Technische Artikel beschreiben unterschiedliche Tests für Pünktlichkeit und Abriebfestigkeit. Für Anwendungen, bei denen dies ein kritischer Parameter ist, können die Faser- oder Beschichtungshersteller Details zu Testmethoden angeben.

Zugfestigkeit

Der Schlüsselstärkeparameter für Faser ist die Zugfestigkeit - sein Widerstand gegen das Brechen beim Ziehen. Der Parameter wird in Pascals (MPA oder GPA), Pfund pro Quadratzoll (KPSI) oder Newtons pro Quadratmeter (N/m 2 ) ausgedrückt. Alle Ballaststoffe sind geprüft, um sicherzustellen, dass sie eine Mindestfestigkeit erfüllt. Nach der Zeichnung und Beschichtung wird die Faser durch eine Proof-Test-Maschine durchgeführt, die eine voreingestellte feste Zuglast auf die Faser legt. Die Lastmenge wird durch die Faserspezifikationen oder insbesondere bei den meisten Kommunikationsfasern nach internationalen Maßstäben bestimmt.

Während des Proof -Tests kann die Faser aufgrund eines gewissen Fehlers an einem Punkt mit einem schwachen Bereich brechen. In diesem Fall hat die Faser, die vor der Pause die Testausrüstung durchlief, den Proof -Test bestanden. Es hat die minimale Zugfestigkeit. Faser nach der Pause wird auch durch die Maschine geleitet und auf die gleiche Weise gezeigt. Ein Problem ist, dass solche Pausen die kontinuierliche Länge der gezogenen Faser beeinflussen können. Dies kann ein Problem für einige Faseranwendungen für Spezialitäten sein, wie z. Pausen können auch den Ertrag des Faserherstellers senken. Und eine übermäßige Anzahl von Pausen kann auf andere Probleme in den Vorformungen hinweisen und Zeichnungsprozesse zeichnen2.

Wie wirken sich Beschichtungen auf Zugfestigkeit aus? Typische Beschichtungen können die Stärke einer Faser nicht erhöhen. Wenn ein Fehler groß genug ist, um während des Nachweistests einen Bruch zu verursachen, kann die Beschichtung die Pause nicht verhindern. Wie bereits erwähnt, hat das Glas unvermeidbare Mängel, die klein genug sind, um die Faser den Proof -Test zu bestehen. Hier spielen Beschichtungen eine Rolle - die Faser hilft dabei, diese minimale Stärke über ihre Lebensdauer zu bewahren. Beschichtungen tun dies, indem sie kleinere Mängel vor extrinsischen Faktoren und anderen Gefahren schützen, wodurch verhindert wird, dass die Mängel groß genug werden, um Faserunterbrechungen zu verursachen.

Es gibt Tests, um zu charakterisieren, wie eine beschichtete Faser Änderungen bei der Zugbelastung standhält. Daten aus solchen Tests können verwendet werden, um die Lebensdauerleistung zu modellieren. Ein standardisierter Test ist TIA-455 „FOTP-28 Messung der Dynamikstärke und Ermüdungsparameter von optischen Fasern durch Spannung“. In der Beschreibung des Standards heißt es: "Diese Methode testet das Ermüdungsverhalten von Fasern, indem die Dehnungsrate variiert."

FOTP 28 und andere dynamische Zugtests sind destruktiv. Dies bedeutet, dass die für die Tests verwendeten Fasersegmente für die Tests für nichts anderes verwendet werden können. Solche Tests können also nicht zur Charakterisierung von Fasern aus jedem Vorformpunkt verwendet werden. Vielmehr werden diese Tests verwendet, um Daten für bestimmte Fasertypen in bestimmten Umgebungen zu erfassen. Die Testergebnisse werden für alle Fasern eines bestimmten Typs als anwendbar anwendbar, solange die gleichen Materialien und Prozesse in ihrer Herstellung verwendet werden.

Ein aus dynamischer Zugfestigkeitstestdaten abgeleiteter Parameter wird als „Spannungskorrosionsparameter“ oder der „ n -Wert“ bezeichnet. Es wird aus Messungen der angewendeten Spannung und der Zeit bis zum Versagen berechnet. Der n -Wert wird in der Modellierung verwendet, um vorherzusagen, wie lange eine Faser dauert, bis er in bestimmten Umgebungen unter Stress steht. Die Tests erfolgen an beschichteten Fasern, sodass die N-Werte mit verschiedenen Beschichtungen variieren. Die Beschichtungen selbst haben keinen n -Wert, aber Daten zu n -Werten für Fasern mit bestimmten Beschichtungen können von Beschichtungslieferanten gesammelt und gemeldet werden.

Beschichtungseigenschaften und Spezialfasern

Was ist der wichtigste Parameter bei der Auswahl von Beschichtungsmaterialien? Die Antwort hängt davon ab, welche Art von Faser Sie und ihre Anwendung erstellen. Telekommunikationsfaserhersteller verwenden ein zweischichtiges System, das für Hochgeschwindigkeitsauszeichnung, hohe Festigkeit und überlegene Mikrobenleistung optimiert ist. Andererseits erfordern Telekommunikationsfasern keinen niedrigen Brechungsindex.

Bei Spezialfasern variieren die Beschichtungsspezifikationen stark von der Art der Faser und der Anwendung. In einigen Fällen sind Festigkeit und mechanische Leistung -Hochmodul und hoher N -Wert -wichtiger als Index der Brechung. Für andere Spezialfasern kann der Brechungsindex am wichtigsten sein. Im Folgenden finden Sie einige Kommentare zu Überlegungen zur Beschichtung für ausgewählte Beispiele für Spezialfasern.

Faserlasern für Faserlaser

in einigen Faserlasern. Ziel ist es, die Menge an optischer Pumpenleistung zu maximieren, die in Faser gekoppelt sind. Für Faserlaser hilft die in die Verkleidung eingeführte Pumpenleistung bei der Stimulierung der Gewinnregion im dotierten Kern der Faser. Die niedrige Indexbeschichtung verleiht der Faser eine höhere numerische Apertur (NA), was bedeutet, dass die Faser mehr der Pumpenleistung akzeptieren kann. Diese "doppelten" Fasern (DCFs) haben oft eine hexagonale oder achteckige Glasverkleidung, dann eine runde sekundäre Verrickung von Polymer-Polymeren mit niedrigem Index. Die Glasverkleidung ist geformt, indem flache Seiten auf die Vorformung geschleift werden, und dann wird die Schicht- / Sekundärverkleidung auf den Ziehungsturm aufgetragen. Da dies eine Schicht mit niedrigem Index ist, ist auch eine härtere äußere Beschichtung erforderlich. Die äußere Überbeschichtung mit hoher Index hilft der Faser, die Anforderungen an die Stärke und Biegung zu erfüllen

Fasern für die Stromversorgung

zusätzlich zu seltenerds dotierten Fasern für Laser gibt es andere Spezialfasern, bei denen eine Schicht mit niedrigem Index als Verkleidung dienen und die optische Leistung verbessern kann. Einige medizinische und industrielle Lasersysteme verwenden beispielsweise eine Faser mit großer Kern, um die Laserleistung zu liefern, beispielsweise für chirurgische Verfahren oder die Materialverarbeitung. Wie bei dotierten Faserlasern dient die Schicht mit niedriger Index dazu, die NA der Faser zu erhöhen, sodass die Faser mehr Strom annehmen kann. Beachten Sie, dass Faserablieferungssysteme mit vielen Arten von Lasern verwendet werden können - nicht nur dotierte Faserlaser.

Polarisation-ANTAG-Fasern . PM -Fasern repräsentieren eine Klasse mit mehreren Faserdesigns für mehrere Anwendungen. Einige PM-Fasern haben beispielsweise seltene Erdedotanten für Faserlaser. Diese Fälle können wie oben beschrieben als sekundäre Verkleidung als sekundäre Verkleidung verwendet werden. Andere PM -Fasern sollen für Gyroskope, Hydrophone und andere Sensoren in enge Spulen verwundet werden. In diesen Fällen müssen die Beschichtungen möglicherweise die Umweltanforderungen erfüllen, wie z. B. Tieftemperaturbereiche sowie Festigkeits- und Mikrobellanforderungen, die mit dem Wickelprozess verbunden sind.

Bei einigen interferometrischen Sensoren wie Gyroskopen ist es ein Ziel, das Übersprechen zu minimieren - dh, um die Menge an Leistung von einem Polarisationsmodus zum anderen zu minimieren. In einer Wundspule hilft eine weiche Beschichtung bei Problemen mit Übersprechen und Mikrobendenproblemen, sodass eine primäre Beschichtung mit niedrigem Modulus angegeben ist. Eine härtere Sekundärbeschichtung wird angegeben, um die mit dem Wickeln der Fasern verbundenen mechanischen Risiken zu beheben. Für einige Sensoren müssen die Fasern unter hoher Spannung eng eingewickelt werden, sodass die Festigkeitsanforderungen bei der Sekundärbeschichtung von entscheidender Bedeutung sein können.

In einem anderen Fall PM-Faser benötigen einige Gyros Fasern mit kleinem Durchmesser, sodass mehr Faser zu einem kompakten „Puck“, einem zylindrischen Gehäuse, verwundet werden können. In diesem Fall haben Gyrohersteller Faser mit einem Durchmesser von 80 µm außerhalb des Außenbereichs und eines beschichteten Durchmessers von 110 µm angegeben. Um dies zu erreichen, wird eine einzelne Beschichtung verwendet - dh nur eine Schicht. Diese Beschichtung muss daher die Weichheit ausgleichen, die erforderlich ist, um das Kreuzgespräch gegen die für den Schutz erforderliche Härte zu minimieren.

Andere Überlegungen für PM -Fasern sind, dass die Faserspulen häufig mit Epoxids oder anderen Materialien in einem versiegelten Paket getoptelt sind. Dies kann zusätzliche Anforderungen an die Beschichtungen hinsichtlich des Temperaturbereichs und der Stabilität unter Kontakt mit anderen Chemikalien erfüllen.

Abschluss

Die Idee einer einzigen "perfekten" Beschichtung für eine bestimmte Art von Faser ist unwahrscheinlich, wenn nicht unmöglich. In der Praxis repräsentieren die Beschichtungszusammensetzungen Kompromisse zwischen verschiedenen Parametern, einschließlich Index der Brechung, Modul, Temperaturleistung und Ziehturmanforderungen. Um die Mischung von Anforderungen zu befriedigen, haben Beschichtungshersteller fortlaufende F & E -Programme, um die Leistung ihrer Harze zu verbessern und ein besseres Gleichgewicht mehrerer Parameter zu erreichen.

Ein schwerwiegender Schub an F & E-Beschichtungs-Resin-F & D war in den letzten Jahren die Geschwindigkeit geheilt, insbesondere für Hochschulen-Geschwindigkeits-Telekommunikationsfasern. Die Entwicklung von UV-LEDs anstelle von mikrowellengesteuerten UV-Lampen zur Heilung hat die Arbeit an Harzen angeregt, die für die LED-Wellenlängen optimiert wurden. Diese Entwicklung bietet Faserherstellern, die Vorteile in Bezug auf die Temperaturkontrolle und Energieeinsparungen versprechen. Weitere Bereiche der FuE sind Beschichtungen für neue Arten von Sensoren und Beschichtungen für Fasern, die in härteren Umgebungen verwendet werden.

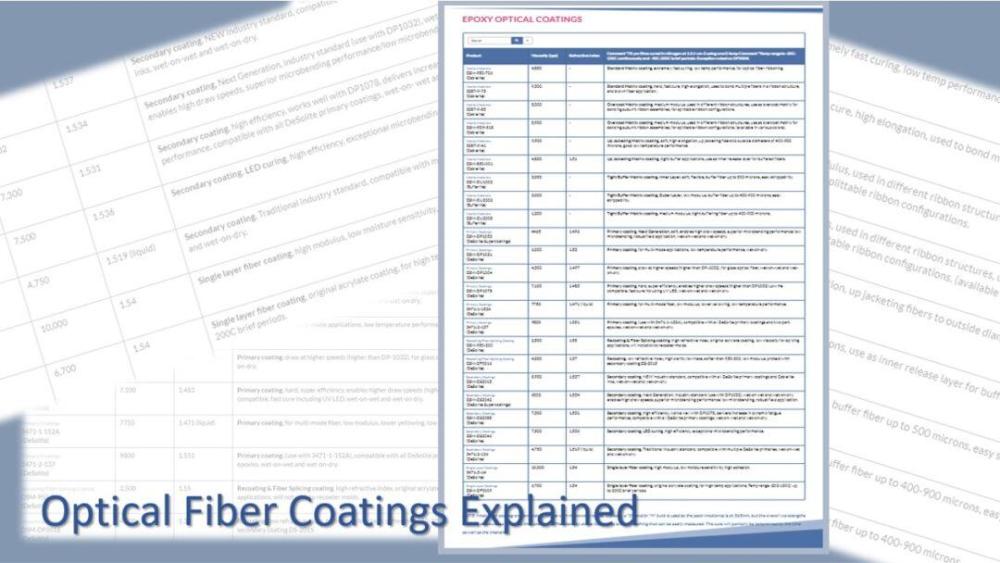

Die Faserberater von FOC haben einen umfassenden Hintergrund, um Faserhersteller bei der Spezifikation und Anwendung von Beschichtungen zu unterstützen. Mit diesem Artikel enthält die FOC -Website eine Liste von Beschichtharzen, die wir anbieten, die in einer Tabelle mit ihrer Viskosität, ihrem Brechungsindex und einer kurzen Beschreibung angezeigt werden: FOC -Epoxy -optische Beschichtungsmatrix . Alle stammen aus Covestros Bandbreite an Beschichtungsprodukten. Die gezeigten Versionen umfassen Angebote von Covestro für Primär- und Sekundärbeschichtungen sowie Harze für Einzelbeschichtungen, Faserbeschichtungen und Neubeschichtungsanwendungen.

Weitere detaillierte Fragen zu faserfaser- oder -verfahren finden Sie in fiberopticcenter@focenter.com .

1Die meisten Kommunikationsfasern haben eine sehr dünne dritte Schicht, um Farben zu ermöglichen. Die Fasern sind farbcodiert, damit Techniker einzelne Fasern zum Spleißen, Verbindungsgeräten und anderen Vorgängen identifizieren können. Diese äußere Schicht aus farbigem Material ist typischerweise nur 2,5 µm dick. In solchen Fällen erweitert die sekundäre Beschichtung den Außendurchmesser der Faser auf 245 µm und die farbige Schicht bis zu 250 µm.

2In Fällen, in denen die Anzahl der Pausen übermäßig ist, ist es notwendig, die Größe, Verteilung und Art der Mängel zu untersuchen. In solchen Fällen können die Mängel als Indikatoren für die Diagnose von Problemen bei der Verarbeitung, Zeichnen, Beschichtung oder Prüfung der Vorformung dienen. Die Faserspezialisten von FOC stehen zur Verfügung, um solche Untersuchungen und Modifikationen zur Vorformung und Zeichnen von Verfahren zu unterstützen.