Wie wir alle wissen, sind hohe Rohstoffe entscheidend, um Designziele zu erreichen. Niedrige metallische Verunreinigungen verhindern reflektierende Verluste und trockene Rohstoffe verhindern Absorptionen. Darüber hinaus gibt es viele Konstruktionstaktiken, um die Cutoff -Wellenlänge, den Modusfelddurchmesser (MFD) und die numerische Apertur (NA) zu erfüllen. Zusätzliche Ziele für Wellenleiterdesign -Fabriken umfassen hohe Reinheit, niedrige OH, Gleichmäßigkeit und Reproduzierbarkeit.

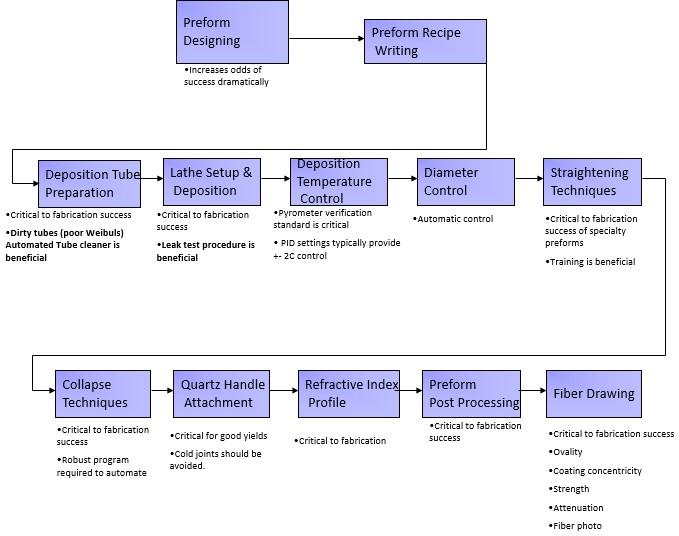

In meinen Jahren des Betriebs und der Aufrechterhaltung eines MCVD -Herstellungssystems bei 3M arbeitete ich eng mit den Designern zusammen und war eng in den Entwurfsprozess involviert, um sicherzustellen, dass die Entwürfe in Bezug auf Expansionskoeffizienten und so weiter hergestellt werden. Tatsächlich ähnelt das Designer-/Bedienerteam der Preform Fabrication der Zusammenarbeit von Architekten und Wohnungsbauern. Der „Blaupause“ mag auf dem Papier gut aussehen, doch die beiden Fachleute müssen eng zusammenarbeiten, um reale Einzelheiten herauszufinden.

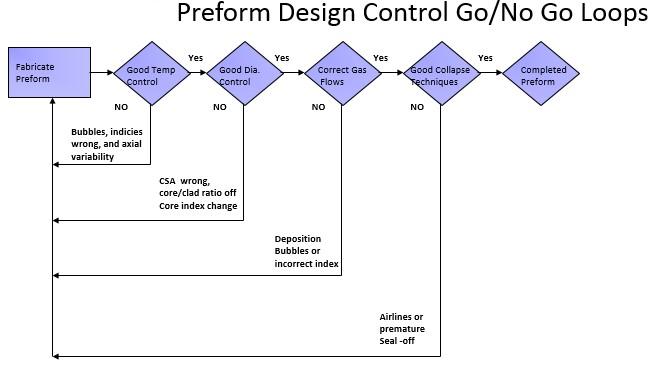

Neben der Lösung von Designproblemen mit dem Designer muss der MCVD -Bediener während des gesamten Herstellungsprozesses mehrere Geräte und Prozessvariablen streng steuern. Die folgenden Absätze bieten eine hochrangige Überprüfung kritischer Entwurfsziele für optische Faservorformungen sowie Tipps für MCVD-Operatoren, um die angegebenen Glaswellenleiter herzustellen und reproduzierbare Designs zu erreichen.

Der Preform -Profiler ist entscheidend für die Erreichung der Designziele

Als MCVD -Operator verlassen Sie sich auf den Profiler, um den Brechungsindex und die Abmessungen des abgeschlossenen Preform zu messen, z. B. die Dicke von Glasschichten. Dies sind kritische Informationen zur Analyse der abgeschlossenen Vorformungen und der Vorhersage der Fähigkeit, Designziele zu erreichen. In der Regel verfügt der Profiler über Software, um die Grenzwellenlänge der gezeichneten Faser, MFD und NA zu vorherzusagen. Als Betreiber erhalten Sie wichtige Informationen, um MCVD -Prozessänderungen zu planen, die festgelegte Designziele entsprechen.

Zusätzliche Konstruktionsüberlegungen

- Barriereschichten langsam OH-Migration, liefern ein hochreines Glassubstrat für kritische Ablagerungsschichten und erzeugen reines Glas für die Erweiterung der Modusfelder . Wie Sie wissen, sind die Glasbarrierenschichten in der Regel in den Index mit dem Startrohr angemessen, haben jedoch eine viel höhere Reinheit. Sie können in der Regel mehrere Schichten mit hoher Purity-Glas im Substratrohr ablegen, um eine unberührte Oberfläche für Ihre kritischen Ablagerungsschichten zu bilden, die Licht leiten. Reines Glas ist wichtig, da je nach Wellenleiterdesign das Modusfeld, das durch den Kern der Faser fährt, abhängig von der Wellenlänge erweitert. Ein bisschen Licht kann in der Barriereschicht abhängig vom optischen Design geführt werden. Wenn die Barriereschicht nicht dick genug ist, kann das Modusfeld auf das Ablagerungsrohrglas stoßen, wobei potenzielle Absorptionen oder Reflexionen zu einem erhöhten Verlust von Fasern führen.

- Depressive Brunnen (Index <Silica) Barriereschichten (zur Minimierung des Kern -GEO2) können verwendet werden, um Kernglasverluste zu minimieren - MCVD -Operatoren wissen, dass Germanium in Kernen den Brechungsindex erhöht. Je mehr Sie hinzufügen, desto höher werden Ihre Faserverluste. Eine Taktik besteht darin, den Brechungsindex der hohen Barriereschichten um den Kern zu verringern. Die depressiven Brunnenschichten können mit Dotierstoffen wie Fluor gebildet werden. Dieses Design erhöht den Brechungsindexunterschied zwischen Barriere und Kernschichten, ohne das Kerndeutschland zu erhöhen, und erhöht die NA. Die depressive Bohrlochdicke muss sorgfältig ausgelegt werden, um den Hauptmodus zu verhindern.

Wichtige Überlegungen zur Ausrüstung zur Erreichung von Designzielen

Was können Sie als Betreiber tun, um sicherzustellen, dass Sie Ihre Designziele erreichen? Wie erläutert, müssen Sie die Barriereschichten und die depressiven Brunnenschichten fest kontrollieren. Die genaue Steuerung der Gasströme ist entscheidend.

- Kalibrierung der Massenflussregelung - Wie Sie wissen, benötigen Sie gute Kalibrierungsgeräte und -verfahren, da Sie den genauen Massenfluss kennen müssen.

- Chemische Verdampfungskontrollen - Ich habe in meinen vorherigen Artikeln ein wenig über Bubblers gesprochen (siehe Links am Ende dieses Artikels). Darüber hinaus habe ich vor, diese kritische Funktion in einem zukünftigen Artikel ausführlicher zu diskutieren.

- Lecketest, um eine konsistente Durchfluss- und Dampfverhältnisse zu gewährleisten -Sie benötigen eindeutig ein gutes Verfahren/System mit Lecketests und die Gewissheit, dass die Geräte ordnungsgemäß funktionieren, um einen konsistenten Durchfluss und gute Dampfverhältnisse zu erzielen. Dies trägt zu reproduzierbaren Designs bei.

Wichtige Prozessüberlegungen zur Erreichung von Designzielen

Für Preform Maker können bestimmte Prozesskontrollen dazu beitragen, sicherzustellen, dass Konstruktionsspezifikationen konsequent erfüllt werden. Hier sind 4 wichtige Punkte im Prozess, die Ihnen helfen, Ihre Designziele zu erreichen.

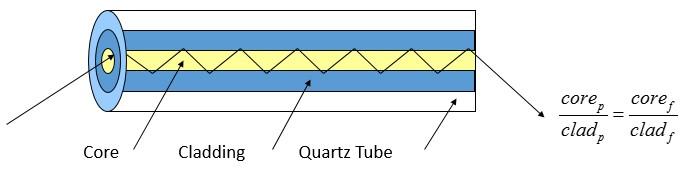

- Steuern Sie den Rohrdurchmesser sorgfältig mit einer konsistenten Schichtdicke für jeden Pass - wenn Sie Barriere und Kernschichten ablegen, ist Ihr Ziel jedes Mal eine konsistente Dicke. Wie Sie jedoch bekannt sind, verursacht der Brennerflammdruck die Ablagerungsrohrschrumpfung. Ohne Durchmesserkontrolle reduziert diese Schrumpfung die Innenfläche. Bei konstanten Dampfströmen nimmt die abgelagerte Schichtdicke ab. Wenn der Ablagerungsrohrdurchmesser von Lauf bis zum Lauf oder innerhalb eines Laufs variiert, reproduziert sich die Schichtdicke nicht. Es ist absolut kritisch, den Durchmesser des Rohrs sorgfältig zu steuern. In Bezug Ablagerung. In einer perfekten Welt können Sie mit dem Röhrchenschrumpfung leben, wenn Sie 10 Vorformen mit identischen Ablagerungsrohr -CSAs machen, die mit genau der gleichen Geschwindigkeit schrumpfen. Diese Vorformungen sind alle identisch, vorausgesetzt, andere Variablen sind konstant. Dies geschieht jedoch selten, da die Startrohre normalerweise unterschiedliche CSAs haben und jeder Prozess eine gewisse Variabilität beinhaltet.

Eine Spitze zur Verbesserung der Reproduzierbarkeit: Die innere Temperatur des Ablagerungsrohrs spielt darauf an, da die Reaktion auf der Innenseite auftritt. Das Prozesspyrometer liest jedoch die externe Temperatur. SG Controls bietet ein Durchmesser -Steuerungssystem, das steuert und eine optische Messung des Rohrdurchmessers bietet. Dieses System ist geschlossen, wobei das Drucksystem für Druckröhrchen mit Rückkopplungsmittel aus der Durchmessermessung und dem Set-Punkt-Punkt steuert. Es ist sehr wichtig, ein automatisiertes System zur Steuerung des Rohrdurchmessers zu haben. Während ich einige Erfolgsregeldurchmesser manuell hatte, ist dieser Ansatz nicht annähernd so reproduzierbar wie ein automatisiertes System.

- Niedrige Abscheidungstemperatur reduziert die OH -Diffusion zum Kern aus dem Röhrchen und dem Brenner und verhindert die Rohrschrumpfung - wie wir besprochen haben, verursacht der Mangel an Durchmesserkontrolle die Rohrwandverdickung. Bei einer dickeren Rohrwand muss mehr Brennerwärme aufgetragen werden, um eine konsistente Abscheidungstemperatur aufrechtzuerhalten. Der Ablagerungsrohr und der Brenner sind Wasserquellen, die durch Glasschichten zum Kern diffundieren können. Wenn Sie Ihre Ablagerungstemperatur so niedrig wie möglich halten, wird die Rohrschrumpfung verhindert und sich nicht zum Kern bewegen, was Absorptionen in den endgültigen Fasermessungen verursacht.

Eine Spitze, um die Temperatur niedrig zu halten : Wie Sie wahrscheinlich wissen, verringern das Hinzufügen von Dotierstoffen wie Phosphor und Fluor die Abscheidungstemperatur.

- Die Ablagerungsrohrtemperatur ist in diesem Prozess von entscheidender Bedeutung, was bedeutet, dass Kalibrierung für reproduzierbare Entwurfsziele unerlässlich ist. Es ist absolut wichtig, dass Ihr Prozesspyrometer kalibriert wird. Um die Genauigkeit zu gewährleisten, habe ich einen Handheld -Kalibrierungsstandard verwendet, der unabhängig vom Prozesspyrometer war. Ich schaute durch den Pyrometer -Sucher und bewegte mich durch die heiße Zone, bis die maximale Temperatur erkannt wurde. Diese maximale Temperatur ist die tatsächliche Temperatur. Ich würde diese Lesart mit dem Prozesspyrometer vergleichen und auf Kalibrierungsverschiebungen überprüfen. Die Kalibrierung ist kritisch - ein reproduzierbarer Prozess hängt von genauen Temperaturen ab.

Ein Tipp in Bezug auf Handheld-Pyrometer: Sie müssen keine teure Blackbody-Einheit kaufen. Kaufen Sie stattdessen einen handgehaltenen Standard, der mit einem Blackbody-Standard kalibriert wird. Darüber hinaus können Sie das handgehaltene Pyrometer auf dem Feuerwagen vorübergehend montieren, um die Pyrometerkalibrierung des Verfahrens zu erkennen.

- Steuern Sie während des Röhrchenkollapses das Verhältnis von Brenner H2/O2, um ein reproduzierbares Kernverhältnis zu erreichen und die Glasverbrennung zu minimieren . Wenn Sie diesen Prozess chronologisch durchlaufen, müssen Sie Ihre Ablagerungen abgeschlossen und müssen nun den hohlen Röhrchen in ein festes Preformation zusammenbrechen . Um dies zu erreichen, müssen Sie die Brenner H2/O2 -Strömungen erhöhen, um hohen Flammendruck und Temperatur zu erzeugen. Der Flammendruck liefert Kraft und Wärme in das Rohr und zwingt ihn zum Zusammenbruch. Mit ausreichendem Innentuhrdruck bleibt das Rohr rund. Das H2/O2 -Verhältnis des Brenners ist kritisch, da es sich direkt auswirkt, wie viel Glas Sie abbrennen. Bei Kollapstemperaturen verdampfen Sie Glas und werden vor dem Brenner weißes Oxid kondensiert. Die Steuerung des Brennergasverhältnisses und des Glasbrandes während des Zusammenbruchs ist sehr wichtig. Das Preform skaliert genau während des Glasfaser-Negelungsprozesses. Hochtemperaturverdampft des Glas (Flammenpolieren) kann verwendet werden, um das Kern-/Verkleinerungsverhältnis von abgeschlossenen Vorformen anzupassen, wenn das Design dies erfordert.

Ein Tipp, um das Vorformpunkt während des Zusammenbruchs gerade zu halten: Unternehmen wie SG-Steuerung bieten rostfreie Stahl, wassergekühlte Brenner mit Stickstoffvorhängen, um die Breite der Heißzonen zu verringern, was beim Kollaps vorformuliert wird. Einstellbare Strömungsstickstoffjets an den Außenkanten des Brenners blasen gegen das Rohr, um die Breite der Heißzonen gleichmäßig zu verringern. Auf diese Weise kann der Bediener die Breite der Heißzonen während des Zusammenbruchs einstellen. Dieses Gerät kann die Gleichmäßigkeit und Fasererträge verbessern.

Zusammenfassung

Dies ist eindeutig eine hochrangige Übersicht über kritische Designziele für optische Faser-Vorverformungen. Hoffentlich haben Sie ein paar Tipps aufgegriffen, sodass Sie Ihren Prozess und Ihre Reproduzierbarkeit kontinuierlich verbessern können. Wenn Sie einen dieser Punkte weiter diskutieren möchten oder Informationen über einige der in diesem Artikel genannten Geräte wünschen, ermutige ich Sie, mich anzurufen.

Wenn Sie Fragen haben, empfehlen wir Ihnen, uns anzurufen - wir sind hier, um zu helfen.