Mit der Einführung des mechanischen MT -Spaltens von Phenix FO bei OFC 2015 und den vorhandenen Laserspaltungsoptionen, die bereits auf dem Markt von Sagitta und Domaille, waren wir der Meinung, dass es eine gute Idee könnte, sie nebeneinander anzuzeigen und die Unterschiede zu vergleichen.

Vor dem Aufkommen dieser Systeme verwendete die Branche entweder ein manuelles Schreiber oder eine proprietäre Lösung, um die überschüssige Faser zu entfernen. Der nächste Schritt ist ein manuelles Luftpolster- / Denubbing, um die scharfen Kanten zu entfernen, bevor das Epoxidwettbewerb poliert werden kann. Bei der MT -Beendigung ist ein noch mehr manuelleres Verfahren erforderlich, um die überschüssige Faser- und Epoxidperle zu entfernen.

Zusätzlich zu dem Bedarf an semi-automatischen Prozessjobs, die die Produktionsrenditen und die Leistung erhöhen, erfordert der Volumenerhöhung in den letzten Jahren niedrigere produzierte Kosten, weshalb der Schwerpunkt bei hochwertigen MT-Terminierungsmontageprozessen hoch ist.

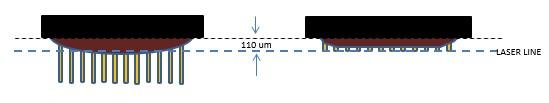

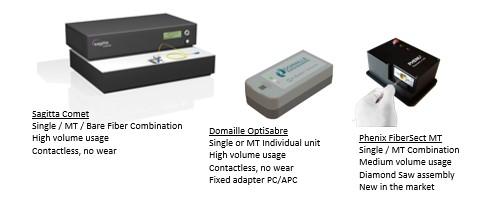

Sagitta führte 2006 die Comet-Laser-Laser-Cleavers der ersten Generation ein und erstellte eine Plattform, die sich mit bloßen Fasern (Single & Ribbon), einer einzelnen Ferrule (Einzel- und Multimode sowie großer Kernfasern) und Ferrule (MT) befand mit einem einzelnen CO2 -Laserstrahl bei ca. 60-200um über der Ferrusspitze.

Reduzieren Sie mit niedrigem Profilespaltungen den Läderfilm, richtig oder falsch?

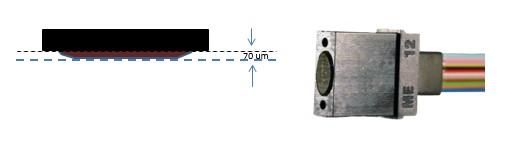

Die neueste Generation von Einzelfaserspalten findet im Comet SSP statt. Es verwendet einen bidirektionalen Laserstrahl, der ultra-niedrige Profilspalten bei 30-35um über der Ferrusspitze, die Umgestaltung der Faser und das Entfernen fast aller Epoxidhöfe ermöglicht. Durch die Auswahl von vorgeschriebenen einzelnen Faseranschlüssen können gespaltene Steckverbinder bei Verwendung eines stabilen hochwertigen Politurs direkt zu einem einzigen endgültigen polnischen Schritt gebracht werden. In der Produktion haben wir jedoch einen 3um -Silizium -Carbid "halb" gefunden, um die Ferrule vor dem letzten Schritt zu reinigen. Dies bedeutet die Entfernung aller Diamantfilm -Polierschritte und führt somit zu einer erheblichen Kostensenkung für das Poliermaterial und verbessert gleichzeitig Kapazität und Ertrag.

SMA -Anschlussanwendung

Das Laserspalten zeigt auch einen signifikanten Prozessvorteil für Großcore-Faseranwendungen mit SMA-Anschlüssen, die terminiert sind, wenn der Laserstrahl dickere Fasern schneidet, die schwieriger zu recibe sind.

SMA High Power Application

Für die Hochleistungskonnektivität, bei der die freistehende SMA von epoxid ohne SMA verwendet wird, verwenden die meisten Unternehmen im SMA-Anschluss unterstützende wachsartige Kristallbonds, um zu verhindern . Durch die Verwendung eines Laserspaltungsvorgangs wird die Verwendung des unterstützenden Wachs beseitigt, da die Faser nur sehr wenig von der SMA -Spitze herausragt und direkt einen Polierbetrieb ermöglicht, wenn ein hochstabiler Politur wie Domaille Engineering verwendet wird. Die zeitliche Reduzierung ist erheblich, während der weniger Läderfilm verzehrt wird.

Faserbündelanwendung

Eine andere Anwendung, die einen großen Vorteil bei der Verwendung des Laser -Cleavers bemerkte, sind Faserbündel. Als mehrere große Fasern und eine signifikante Menge Epoxidkraft werden die Handspalte weit von der Ferrusspitze entfernt. Der Laser -Cleaver wird in mehreren Scans aus Multi -Richtungen „schneiden“. .

Bandfaseranwendung

In Bezug auf die Fasertechnologie wie MT -Ferrulen in der Band bietet ein Laser -Cleaver einen schönen gleichmäßigen Scan, der über alle Fasern eine gleichmäßige Faserhöhe sorgt. Ein herkömmlicher manueller Betrieb zeigt oft entweder einen Kuppelschreiber direkt über dem Epoxidschlag oder einen geraden Schreiber mit scharfen Fasern. Ein sorgfältiges manuelles Abnieren der Fasern wird vor dem Polieren sehr geschätzt, um einen Bruch in der Epoxidzone zu vermeiden.

Ein zusätzlicher Vorteil bei der Spaltung von Bandfasern ist, dass der Epoxidschlag weitgehend entfernt wird, aber alle Fasern eingebettet und geschützt hält. Das Epoxyplateau erzeugt eine größere Oberfläche, die den potenziellen Faserbruch auf Außenfasern minimiert, und zeigt auch eine gleichmäßigere Faservorsprung nach dem Polieren, gemessen als Differentialfaserhöhe mit dem Interferometer.

Laser gegen mechanische Spaltung

Es ist eine Herausforderung, ein präzises Material zu bewältigen, um Fasern mit einer erheblichen Menge an Epoxidwaren zu durchschneiden und diese für die 100.000 -Spaltungen zu wiederholen. Mit der Einführung der Fasersekten von Phenix FO erfuhren wir, dass seine Schnitte sehr konsistent und wiederholbar mit einem sehr niedrigen Profilschnitt sind. Irgendwo um 70 ° C von der Ferrusspitze, die niedriger ist als die Standard-Laser-Spaltungen, jedoch nicht der Comet-SSP. Die Fasern sind während der anfänglichen Polierstufe vollständig eingebettet und geschützt. Obwohl die Faseroberfläche viel rauer ist als Laserspaltprofile, erscheint sie kein Nachteil, da das Polieren durchgeführt werden muss. Die geringeren Kosten sind ein weiterer Vorteil gegenüber Laserspaltsystemen.

Ist das Laserspalten für jeden Montagevorgang geeignet?

Die Investition für Spaltsysteme ist immer noch erheblich und ein halbautomatischer Prozess könnte attraktiv aussehen, aber die finanziellen Zahlen müssen die Verbesserungen widerspiegeln. Ein anfänglicher Vergleich zwischen dem manuellen Spaltbetrieb und dem Laserspaltvorgang konzentriert sich häufig auf die Zeit des Spaltens. Da die Betriebszeit einer manuellen Spaltung eine Frage von Sekunden beträgt, ist der manuelle Spaltbetrieb selbst in seinem Vorteil. Obwohl die Kapazität dieses Vorgangs in der Regel kein Verfahrensgpass ist, ist es offensichtlich, dass ein Laser -Splas seinen Vorteil bei niedriger Profilspaltung zeigt, wenn die Polierkosten für einzelne Fasern berücksichtigt werden. Im Allgemeinen beginnen Volumina über 200.000-300.000 Kündigungen pro Monat (abhängig von der Art der Kündigung), die Bruchschaft zu zeigen, um diese Art der Automatisierung zu berücksichtigen. Für den MT -Spaltprozess ist das zur Rechtfertigungs erforderliche Volumen viel niedriger, da die installierten Kosten einer MT -Ferrule viel höher sind.

Ein weiterer Blick in den Prozess wie Entnögen, Entfernung von Epoxidhöfen und damit verbundene Nacharbeiten (aufgrund von Inkonsistenz vor dem Polieren) wird der Vergleich interessant. Das Fibre -Optic Center installiert weltweit über 10 Jahre Laser -Cleavers und ist wahrscheinlich eine großartige Quelle, um mit dem Kontakt mit den Vorteilen, den Kosten und der Qualitätsverbesserung zu verstehen, die ein Kabelbaubetrieb erzielen kann.

Bitte kontaktieren Sie uns über fröhliche oder unter www.focenter.com

Ressourcen

Das Glasfaserzentrum ist eine Ressource für Fragen zu diesem und allen technischen Themen. AskFOC finden Sie unter: https://focenter.hwwserver.com/askfoc/, und die technischen Experten des Glasfaserzentrums beantworten Ihre Fragen hier.