Wenn ich mit FOC -Kunden über MT Ferrule spricht, um sich auf das Polieren vorzubereiten, diskutieren wir zwei grundlegende Optionen: „Manuelles Spalten“ und „automatisiertes Spalten“.

- Die manuelle Spaltung basiert auf einem ausgebildeten Bediener, der die Faser mit einem Faserschreiber bewertet und dann die Fasern vom Ferrule wegbricht. Es gibt eine Vielzahl von Handtool-Schreiberendesigns (eine Vielzahl von Formen und Klingenmaterial, aber sie alle funktionieren auf die gleiche grundlegende Weise-was dazu führt, dass die Faser direkt über der Oberfläche der Epoxidperle auf der Ferrule-Spitze geschnitten wird.

- Automatisches Spalten basiert auf einer Maschine, um die Epoxidperle zu durchschneiden und einen Großteil der Epoxidperlen zu entfernen und gleichzeitig die Fasern zu schneiden. Ferrusoberfläche und gleichzeitig die Menge an Epoxidwaren, die im Polierprozess entfernt werden müssen - was eine erhebliche Zeiteinsparung im MT -Polierprozess sein kann.

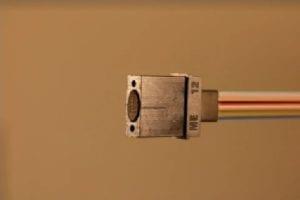

Und während die automatisierte Spaltwelt traditionell von Laserschneidsystemen monopolisiert wurde, wird das einfache und effiziente Design der Hochgeschwindigkeits-Präzisionssäge für das Schneiden, wie in der Phenix-Fasersekte zu einer immer beliebteren Option für das Spalten von Mt-Ferrus zu finden.

Handbuch vs. automatisiertes Spalten:

Alle Spaltmethoden können Ihnen natürlich gut dienen, abhängig von Ihren Bedürfnissen und Ihrem Produkt. Das automatisierte Spalten aufgrund der viel höheren Kosten für die Tätigkeit im Voraus wird als Luxusartikel im Vergleich zu den niedrigen Kosten für verfügbaren Handwerkzeugen häufig außer Kontrolle geraten oder für extreme Volumenanwendungen möglicherweise nur geeignet. Das automatisierte Spalten bietet jedoch viele erhebliche Vorteile gegenüber manuellen Spalten, die möglicherweise nicht sofort offensichtlich sind, aber vor der Rückkehr zu Investment-Berechnungen verstanden werden sollten.

Wenn Sie streng nach Werkzeugkosten und Prozesszeit („Takt-Zeit“) suchen, kann man das manuelle Spalten nicht übertreffen-insbesondere für Einzelfaser-Terminen. Ohne die Notwendigkeit, eine Ferrule zur Verarbeitung in eine Maschine zu laden, kann ein gut ausgebildeter Bediener häufig schneller Ferrulen spalten. Es ist jedoch wichtig, sich daran zu erinnern, dass die Ferrule nach manuellem Schreiben noch nicht für das Polieren von Fasern bereit ist. Das liegt daran : "De-Nubbing" und "Epoxyentfernung":

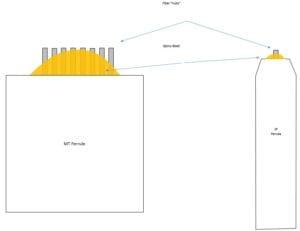

Diagramm 1: Nach manuellem Spalten, Nubs und großen Perlenresten (beide)

Da die hervorstehenden Fasernubs nicht vom Epoxidwettbewerb eingekapselt sind und somit an den Seiten nicht unterstützt werden, sind sie anfällig für unkontrolliertes Brechen, wenn Nebenkräfte angewendet werden (z. B. während der ersten Polierstadien). Dies kann dazu führen, dass Fasern mit Rissen unterhalb der Oberfläche der Ferrule brechen - insbesondere, wenn die Epoxidperle zu klein ist. Daher ist eine gewisse Prozesskontrolle der Epoxidperlengröße (die mit der Genauigkeit, insbesondere mit MTs, schwierig zu tun sein kann) erforderlich.

Das Diamant -Schneidrad des Fasersekts spaltet, indem er die Basis der Epoxidperle direkt über der Oberfläche der Ferrule durchschneidet. Dies schneidet die Fasern mit der Epoxidoberfläche, wobei keine Faser „Noppen“ zurückbleiben und die Menge an Epoxidmenge, die auf der Ferrusoberfläche verbleiben, signifikant verringert.

Diagramm 2: Nach der automatisierten Spaltung wird die Mehrheit der Perlen entfernt und Faser wird mit Epoxidoberfläche bündig geschnitten:

Keine Fasernubs und ein flacher Hobeloberflächenmittelwert Alle Fasern sind vollständig unterstützt und vollständig bereit für den Polierschritt „Epoxyentfernung“. Es bedeutet auch keine Chance, dass Nubs unter Seitenbelastung abbrechen und Nacharbeiten/Schrott verursachen.

Dies reduziert auch die Menge an „Epoxy -Perlengröße“ -Kontrolle, die im Epoxidantragsprozess erforderlich ist: Aus den nachstehend beschriebenen Gründen ist eine konsistente Epoxidperlenhöhe aus mehreren Gründen wünschenswert, und damit beim manuellen Spalten mehr Aufmerksamkeit auf die Perlengröße aufmerksam wird ist während der Anwendung und Aushärtung von Epoxids erforderlich. Automatische Spaltungen bieten unabhängig von der anfänglichen Perlengröße konsistente Endkürzungen.

Epoxidperlenhöhe und Polierkonsistenz

Bei manueller Spaltung ist die Höhe der Epoxidperle über der Oberfläche der Ferrule zufällig und unkontrolliert. Bei der Montage von 12 oder mehr Ferrulen an einer Polieranlage ragen einige Perlen weiter von der Leuchte heraus als andere. Wenn der Abwärtsdruck während des Polierens auf das Gerät ausgeübt wird, werden ungleichmäßige Spannungen ausgeübt, die dem Ziel widerstehen, die Poliervorrichtung parallel zur Polieroberfläche zu halten. Es übt auch einen ungleichmäßigen Druck auf die Ferrules aus, bis sie alle auf die gleichen Höhen gemahlen sind. Dies führt zu einem ungleichmäßigen/vorzeitigen Verschleiß von Polierfilmen und kann einen signifikanten negativen Einfluss auf die Geometrie der polierten Oberfläche haben.

Die Präzisionsadapter des Phenix -Fasersektens sorgen für eine genaue und wiederholbare Positionierung der Ferrulen beim Spalten, was zu sehr konsistenten Spalthöhen führt. Wenn die Ferrulen anschließend auf der Poliervorrichtung montiert werden von Kunden, obwohl tatsächliche Ergebnisdaten nicht verfügbar sind).

Sicherheit

Bei manuellem Schreiben muss die Bediener direkt mit winzigen Faserschards in Kontakt kommen. Für einen Bediener ist es sehr einfach, während des Schreibens versehentlich einen Faser-Tipp zu brechen, und diese gebrochene Spitze kann überall im Produktionsbereich oder auf der Kleidung eines Bedieners springen und fast unmöglich zu finden sein, bis es in die Haut steigt oder in die Haut steigt oder Schlimmer noch, die Augen.

Fasersekten: Es verfügt über ein abnehmbares Tablett, das eine regelmäßige Entsorgung aller Faserschardteile auf kontrollierte und sichere Weise ermöglicht.

Ausbildung

Manuelles Schreiben ist eine Aufgabe, die ein gewisses Maß an „Gefühl“ erfordert, um es richtig zu erledigen. Die Betreiber müssen ordnungsgemäß geschult werden und müssen konsistent sein. Wichtige Fehler bei der Spaltung können zu einer signifikanten Nacharbeit/Schrott führen, die weiter unten in der Produktionslinie identifiziert wurde. Hier glänzt die Automatisierung natürlich.

Fasersekten: Laden Sie einfach eine Ferrule in den Adapter des Fasersekts und drücken Sie einen Knopf, und die Ferrule ist gespalten. Es ist keine „Kunst“ beteiligt, und das Training ist extrem einfach und effektiv.

Fasersekten gegen Laserspaltung:

Alle aktuellen automatisierten Spaltsysteme, Laser und die Phänixfasersekten führen zu ähnlichen Ergebnissen, da sie die Ferrule besser zum Polieren als manuelles Spalten vorbereiten. Sie alle erzeugen konsistente Polierhöhen und allzu sehr ähnliche minimale Höhen über der Ferrusoberfläche. Sie gehen auf unterschiedliche Weise vor: Der Laser verbrennt/schmilzt Material aus seinem Weg, während das Diamantrad des Fasersekts das Material aus seinem Weg mahlt.

In nur 1 Sekunde erzeugt die Fasersekte einen engen, flachen Schnitt durch die Fasern und das Epoxid.

Es gibt Spaltungsanwendungen, bei denen die schlechte Stress-Laser-Spaltung tatsächlich erforderlich ist: Zum Beispiel, wenn die zukünftigen Fasern nicht unterstützt werden (Backfaser-Spalten-keine Ferrule oder Stecker) und nicht beabsichtigt werden, anschließend zu sein poliert. Für die häufigste Spaltanwendung - Vorbereitung von Ferrulen/Steckverbindern zum Polieren - werden die Fasern mit der Epoxidperle unterstützt und anschließend poliert. Die gespaltenen Endgefertigungen können nach Laserspeichern reibungslos sein als nach der Spannung des Fasersekt-Sägensäge irrelevant, wenn die gespaltenen Endflächen glatt und hübsch oder rau und hässlich sind.

Besondere finden Sie in dieser zuvor gestellten Frage:

- Faserzentrum Askfoc: Für Fasersekten ist der resultierende Schnitt ungefähr gleichwertig?

- Glasfaserzentrum Askfoc: Was ist der tatsächliche Schnittabstand, den der Fasersekt erreichen kann?

Für typische Glasfaseranschlüsse (insbesondere Mt -Ferrus -Spalten) hat der Fasersekt Vorteile gegenüber der Laserspaltung. Etwa die Hälfte der Kosten für gemeinsame Laserspaltungen. Sehr klein und nimmt viel weniger Tischplatz als Laserspiegel ein. Sehr tragbar, kann mit einer internen Batterie, für einfache Gebrauchsgebrauch oder für das einfache Wechsel von einer Produktionstabelle zu einer anderen betrieben werden. Das Diamant -Schneidrad ist so ausgelegt, dass es mindestens 100.000 mt Schnitte dauert, was natürlich deutlich niedriger ist als die Lebensdauer eines Lasers. Ersatzradkits sind jedoch verfügbar.

Weitere Informationen zum Fasersekt und wie unsere Branche sie umarmt, lesen Sie das AskFOC: Das Phänix -Fasersekten -Faser -Spaltungsgerät wird schnell zu Branchenstandard

Der Phänixfasersekt ist eine interessante Lösung für das Spalten von Steckern. Adapter sind zum Spalten aller Standardanschlusstypen erhältlich, aber wo sie wirklich leuchtet, ist das MT -Spalten. US CONEC empfiehlt offiziell seine Verwendung für das MT -Spalten, was viel aussagt. Es ist erst 2-3 Jahre lang zum Zeitpunkt dieses Schreibens auf dem Markt, und seine Popularität steigt weiter und aus gutem Grund-es macht Sinn.

Weitere Rückmeldungen zum Fasersekt ihrer Kunden finden Sie im AskFOC: Hier ist, was ein paar Phenix -Fibersekten -Kunden zu sagen haben

Zusätzliche Ressourcen des MOC -Teams umfassen:

- Cleave technische Lösung Inhalt anzeigen

- Sehen Sie sich das Glossar , die Akronyme und die militärischen Spezifikationen für Anschlüsse an

- Q & A Ressource: E -Mail an technische Fragen an sarchfoc@focenter.com

FOC -Ressourcen für den Mechanischen Stecker von Phänix -Fasersekten: Cleaver:

- Phenix Fibersect Mechanical Connector Cleaver Foc -Produktseite

- Phenix Fibersect Mechanical Connector Cleaver Datablatt

- Phenix Fibersect Demo

- Phenix Fibersect Mechanical Connector Cleaver Schnellanleitung