Dieser Artikel fährt die FOC -Serie über optische Spezialfasern fort. In einem im Januar 2021 veröffentlichten Artikel, der dotierte Faservorformungen hergestellt wurde , wurden Probleme erörtert, auf denen Preforms für Spezialfasern hergestellt wurden. Der folgende Artikel konzentriert sich auf den zweiten Teil des optischen Faserherstellungsprozesses und zeichnet das Vorformpunkt an, um Faser mit dem angegebenen Außendurchmesser zu machen. Wie bei der Vorverarbeitung präsentieren Spezialfasern dem Faserhersteller viele Anforderungen, die beim Zeichnen von Standardkommunikationsfasern nicht auftreten.

Ziele des Faserzeichnungsprozesses

Der Zeichnungsprozess nimmt eine Faserpreform vor, die eine Messung einer Länge messen und sie in Hunderte von Metern oder sogar mehrere Kilometer Faser ausdehnt. Das Preform wird mit Dotierstoffen und anderen Elementen entwickelt und hergestellt, so dass die gezogene Faser den korrekten Index für Brechung, chemische, mechanische und geometrische Eigenschaften aufweist. Anschließend muss der Zeichnungsvorgang strenge Verfahren mit hoher Genauigkeit folgen, damit die fertige und beschichtete Faser die gewünschten Eigenschaften aufweist, die in die Vorform „eingebrannt“ wurden. Insbesondere hat der Zeichnungsprozess die folgenden Ziele:

- Faserfaser erhalten; zB, die Spezifikation für die Zugfestigkeit erfüllen;

- Erzielen von geometrischen Spezifikationen - Faser außerhalb des Durchmessers und für einige Spezialfasern, die Form;

- Anwenden und Heilung der Faserbeschichtung mit der richtigen Haftung, der Dicke, der Konzentrik; und mechanische Eigenschaften;

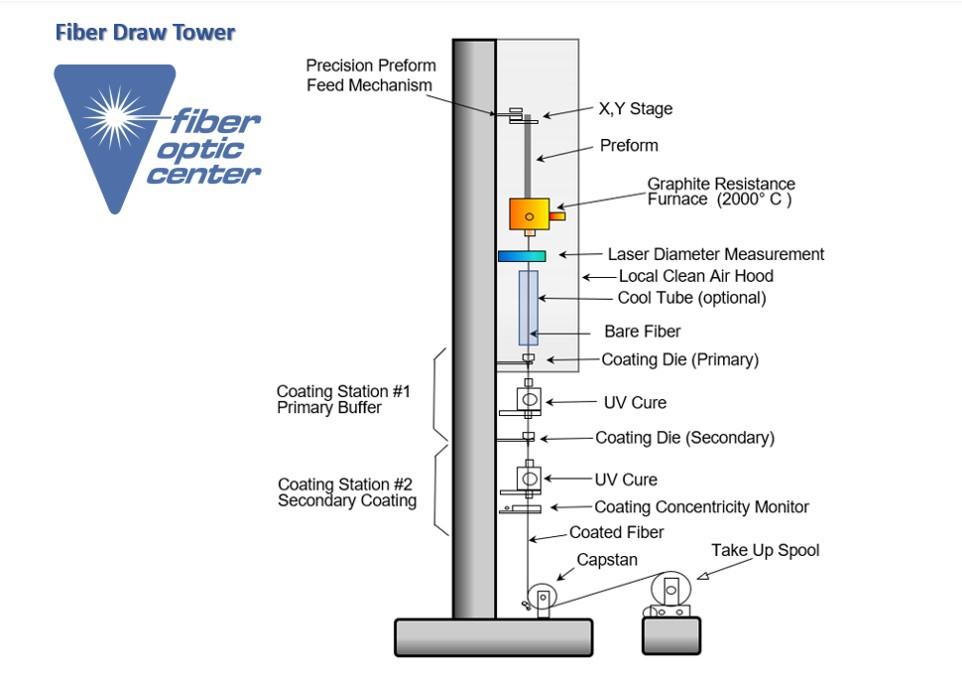

Wenn Sie sich den Zeichenturm als System zum Umwandeln der Vorformungen in gezogene Faser betrachten, ist es wichtig zu beachten, dass es mehrere Subsysteme enthält, um die oben genannten Ziele zu erreichen. Zu den wichtigsten Subsystemen gehören das Vorformungsmodul, die Wärmequelle, der Capstan unten und das Beschichtungsapparat. Diese Systeme arbeiten zusammen, um das korrekte Temperaturbilanz zu erreichen, der die Glasviskosität beeinflusst und „Spannung“ zeichnet. Andere Subsysteme sind maßgeblich zur Vermeidung von Vibrationen und zur Versicherung der bloßen Faser beteiligt, nicht Staub, Feuchtigkeit und anderen Verunreinigungen ausgesetzt zu sein.

Eine mehrstöckige Maschine mit präziser Ausrichtung

Faser werden vertikal gezeichnet, wobei das Vorform am oberen Rand des Turms und die Aufwickelrollen unten. Ein mehrstöckiger Turm ermöglicht es der Faser, vor dem Auftragen der Beschichtung abzukühlen. Ein größerer Turm ermöglicht schnellere Ziehgeschwindigkeiten. In Faserfabriken Spezialitäten reichen die Zeichnen von Turmhöhen typischerweise zwischen 7 und 14 Metern. Telekommunikationsfaserhersteller zielen mit höheren Geschwindigkeiten zurück, um die Massenproduktion zu erzielen. Sie verwenden in der Regel Ziehtürme mit Höhen von mehr als 30 oder 40 Metern.

Zeichnen Sie den Turmhersteller wie Spezialgaskontrollen mit vorgefertigten Abschnitten auf Ziehtürme, sodass die Höhen für bestimmte Einrichtungen angepasst werden können. Die Abschnitte werden bearbeitet, sodass der Turm perfekt gerade ist. Dann ist der Turm mit Laserausrichtungssystemen zusammengestellt. Außerdem ist die Steifheit kritisch, und dies bedeutet wiederum, dass der Zeichenturm aus der Vibration isoliert werden muss - aus dem Gebäude und vom Boden darunter isoliert. Dies erfordert eine besondere Grundlage und eine besondere Füße auf dem Drawturm.

Diese strukturelle Anforderung bedeutet, dass die Vorformung und Zeichnung in verschiedenen Räumen oder in verschiedenen Gebäuden durchgeführt wird. Vor dem Transport der Vorformungen zum Turm und dem Start des Ziehverfahrens gibt es obligatorische Vorbereitungsverfahren: Reinigen und Feuerpolieren der Vorform. Nach diesen Schritten wird das Vorformpunkt an die Spitze des Turms gebracht, um die Auslosung zu starten.

Zeichnen Sie Turmsubsysteme von oben nach unten

Eine Liste der Ausrüstungsgegenstände auf dem Zeichenturm kann mit der Art der vorgestellten Faser variieren. Telekommunikationsfaserhersteller können beispielsweise Gehäuse oder Röhrchen zum Arbeiten mit Kühlgasen haben, um die Ziehgeschwindigkeit zu beschleunigen. Das Proof-Test-System kann am unteren Rand des Zeichnungssturms oder "Offline" an einem anderen Ort durchgeführt werden.

In der folgenden Tabelle werden die Haupttypen von Geräten aufgeführt, die normalerweise von Faserherstellern Spezialitäten verwendet werden. Die Ausrüstung ist von Top-to-Bottom auf dem Drawturm aufgeführt. Es gibt auch verschiedene Anbieter und viele Optionen für einige Geräteeinheiten. Beispiele sind die Wahl des Ofens (Wärmequelle), Messinstrumente mit unterschiedlichen Bereichen und Optionen zum Heilungslampen und -öfen in den Beschichtungssystemen.

Faserfaser -Rohturm -Subsysteme /Ausrüstung

- Preform-Feed-Modul

- Ofen

- Start-up-Traktorbaugruppe

- Gasversorgungssystem (für Argon)

- HEPA -Filter

- Faserdurchmessermessung

- Faserbeschichtungssystem

- UV- und thermische Härtungsöfen

- Messung des Beschichtungsdurchmessers

- Faser -Zentrierungskontrolle

- Konzernitätskontrolle der Faserbeschichtung

- Faserspannungsmessung

- Capstan / Faser -Puller

- Faserwickler/Trommelwechsler

- Faser -Proof -Tester/ Rewinder

Das Glasfaserzentrum arbeitet direkt mit SG -Steuerelementen und ihrem gesamten Werkzeugbereich für die Herstellung von optischen Fasern für den Zeichnungsprozess zusammen. Sowohl Larry als auch Rick können unter fiberopticcenter@focenter.com , um sich über den Prozess und die oben aufgeführten Geräte zu beraten.

Preform Feed -Modul . Das Vorformpunkt wird mit sorgfältiger Kontrolle über die Geschwindigkeit und Positionierung in den Ofen eingespeist. Die Ausrüstung umfasst einen Motor mit Schraubantrieb, ein Chuck, um die Vorformulare zu halten, und XY -Positionierungssysteme, um ihn über den Ofen zu zentrieren. Die Geschwindigkeit, mit der das Vorformpunkt nach unten in den Ofen gefüttert wird, wird durch die Ziehgeschwindigkeit, den Vorformdurchmesser und den angegebenen Faserdurchmesser bestimmt. Sobald die Ziehung begonnen hat, wird die Vorformungsrate normalerweise nicht angepasst. Der Faserdurchmesser ist mit der Ziehgeschwindigkeit fein abgestimmt. Die Ziehspannung wird durch die Ofentemperatur gesteuert. Diese Spannung ist eine wichtige Variable, um während der Ziehung zu überwachen und zu steuern. Das Ziel ist es, es konstant zu halten. Es gibt einen Spannungsmesser am Fuße des Turms, knapp über dem Capstan.

Ofen. Die Vorformung steigt in ein Loch oben in einem Ofen hin, das mit einer vertikalen Achse zylindrisch ist. Das untere Gesicht hat ein Loch, aus dem die Faser mit kleinem Durchmesser ausgeht. Beide Löcher ändert sich dem Durchmesser, sodass der Bediener den Gasfluss im Ofen steuern kann. Der Ofen verwendet ein hochspannendes elektrisches Element-normalerweise eine Graphitwiderstandeinheit. In der Vergangenheit wurden Zirkonia -Induktionöfen verwendet, aber die meisten Faserhersteller verwenden jetzt Graphit -Widerstandsöfen.

Um die Auslosung zu starten, wird die Vorform in den Ofen gesenkt. Der Zeichenbereich ist auf über 1.900 ° C erhitzt, wo das Glas weicher wird und sich mit einem tränenfesten Tropfen ausdehnt, der die Faser nach unten zieht. Die Faser verläuft durch einen Neckdown -Bereich im Ofen und verlässt das untere Loch.

Start-up-Traktorbaugruppe. Unter dem Ofen wird der Tropfen abgeschnitten und die Faser wird durch eine Zweirad-Traktoranordnung geleitet, die die Faser nach unten zieht und die Durchmesserverringerung fortsetzt. Wenn der Durchmesser die korrekte Spezifikation erreicht hat, wird die Faser durch das Beschichtungssystem und den Turm nach unten geführt, wo der Capstan engagiert ist. Der Capstan übernimmt die Auslosung und der Traktor unter dem Ofen wird zurückgezogen. Danach steuert der Capstan am Boden die Geschwindigkeit der Zeichnung in einer Rückkopplungsschleife mit der Durchmessermesser. (Beachten Sie, dass einige Ziehprozesse ohne Verwendung eines Traktors gestartet werden, der sich auf manuelle Verarbeitungs- und Bedienerkenntnisse stützt.)

Gasversorgung für den Ofen.

Der Ofen arbeitet bei Temperaturen nahe 2.000 ° C, Graphit kann jedoch oxidieren und in einigen Fällen bei Temperaturen über 600 bis 800 ° C abbrennen. Um dies zu vermeiden, wird Argon, ein inertes Gas, durch den Ofen geflossen. Der Abbau des Graphitelements könnte eine Kontaminationsquelle für die nackte Faser erzeugen und auch die Lebensdauer des Ofens beeinflussen.

Der kontrollierte Argonstrom hilft auch dazu, Turbulenzen zu verhindern, die durch Luftstrom um das Hochtemperaturelement verursacht werden können. Wie bereits erwähnt, müssen selbst die kleinsten Schwingungen vermieden werden, sodass Luftturbulenzen im Ofen minimiert werden müssen. Der Argon geht durch den Ofen mit den Iris, die dazu beitragen, den Fluss zu kontrollieren. Es gibt mehrere „Tricks des Handels“ für die Überwachung und Aufrechterhaltung der richtigen Argon-Gasflus-Rate.

Luftfiltration. Mit den langsameren Ziehgeschwindigkeiten, die für Spezialfasern verwendet werden, verläuft die unbeschichtete Faser normalerweise durch die Luft, um sie vor dem Beschichten abzukühlen. Größere Telekommunikationsfaserfabriken haben abgeschlossene Abschnitte des Zeichenturms zur Verwendung mit Kühlgasen. Einige Operationen haben auch Ziehtürme in sauberen Räumen. Die meisten Faserhersteller von Spezialitäten verwenden jedoch saubere Umgebungsluft - gereinigt mit HEPA -Filtern, die hinter dem Vorformpunkt und dem Ofen montiert sind und den Turm entlang trennen.

Faserdurchmessermessung. Spezialfaserdurchmesser können zwischen unter 50 µm und mehr als 1.000 µm (1 mm) liegen. Die weit verbreiteten Größen umfassen 80, 125 und 400 µm. Der Durchmesser wird durch die Ziehgeschwindigkeit bestimmt.

Kleine Änderungen im Ofen oder der Vorformtemperatur, des inerten Gasflusss oder anderer Ziehbedingungen können zu kleinen Schwankungen des Faserdurchmessers führen. Um dies zu vermeiden, hat der Turm ein Durchmessermesssystem, das kontinuierlich ausgeführt wird. Die Messdaten werden in eine Durchmesser-Kontroll-Schleife eingespeist, mit der die Capstan-Ziehgeschwindigkeit des Capstan eingestellt werden kann. In einigen Fällen kann es eine Sekundärsteuerschleife geben, um die Vorformatversorgung anzupassen. Diese Kontrollschleifen verwenden die Durchmessermessungen, um schnelle Anpassungen vorzunehmen.

Mehrere Unternehmen bieten Durchmesser -Messgeräte für Glasfaser -Ziehenstürme an, die Laser für genaue Messungen verwenden und in der Größenordnung von Hunderten von Mikrometer Genauigkeit erreichen. Einige dieser Unternehmen liefern auch Instrumente für die Messung der Beschichtungsdicke, der Konzentrie und sogar zur Luftblasen. Die Messsysteme liefern auch eine Aufzeichnung der Durchmesserdaten.

Beschichtungssystem. Faserbeschichtungen sind entscheidend für den Schutz der Glasfasern, die mechanischen Eigenschaften der Fasern und für einige Spezialfasern, was zur optischen Leistung beiträgt. Einige dotierte Fasern von Seltenerds haben beispielsweise Polymerbeschichtungen mit niedrigen Index, die als zweite Verkleidungen dienen, um Modi aus den optischen „Pumpen“ -Squellen zu leiten.

Die meisten Beschichtungen haben zwei Schichten - eine weichere innere Schicht, die am Glas und eine härtere äußere Beschichtung haftet. Dies bedeutet, dass das Beschichtungssystem zwei separate Harze anwenden und heilen muss. Nach der Messung des Durchmessers greift die Faser in den ersten Stempel oder „Becher“ des Beschichtungssystems, der die Primärbeschichtung (die innere Schicht) anwendet. Einige sekundäre Beschichtungen, die als „nass auf nass“ bezeichnet werden, können vor der Heilung der Primärbeschichtung aufgetragen werden. In „Wet on Trocken“ -Schoating -Systemen fließt die Primärbeschichtung durch ein thermisches oder UV -Härtungssystem, bevor die sekundäre Beschichtungsstürme eintritt. In solchen Fällen gibt es ein anderes UV- oder thermisches System, um die sekundäre Beschichtung zu heilen.

Konzentrikmessung. Die beschichtete Faser muss geometrische Messungen unterzogen werden - Außendurchmesser und die Konzentrik der Beschichtung. Messungen des beschichteten Faserdurchmessers verwenden auch laserbasierte Instrumente und können eine Rückkopplungsschleife für Anpassungen enthalten. Die flüssigen Strömungskräfte des Beschichtungsmaterials in der Würfel halten die Faser im Zentrum des Würfels. Wenn der Konzernie -Monitor ein Problem zeigt, kann es möglicherweise erforderlich sein, die Zeichnung zu stoppen und erneut zu beginnen. Die Konzentrik der Faserbeschichtung ist wichtig, um einen Verlust von Mikroben zu vermeiden, was zu Dämpfungsproblemen führen kann. Für einige Spezialfasern mit geformten Glasverkleidungen ist es auch wichtig, sicherzustellen, dass die Beschichtung das gesamte Glas korrekt bedeckt.

Capstan und Rollen aufnehmen. Der Capstan am unteren Rand des Vorforms ist die Quelle der Zeichnungsgeschwindigkeit und zieht die Faser vom Ende der Vorformung nach unten. Darüber hinaus gibt es ein zweites System, mit dem die Faser mit der richtigen Spannung auf die Lagerrollen wickelt. Beide Systeme haben Präzisionskontrollen, um die korrekte Ziehgeschwindigkeit und die richtige Spannung für das Wickeln der Faser auf die Aufnahmebrollen zu gewährleisten.

Proof Tester und Rewinder. Die Zugfestigkeit ist eine kritische Spezifikation für die fertige Faser. Diese Messung ist auch in der Faserfabrik wichtig, da Zugfehlerfehler als Indikatoren für Probleme dienen können, die in den Preform- und Zeichnenprozessen behandelt werden sollen. Proof-Tester enthalten in der Regel eine Auszahlung, zwei Capstans, die für kontinuierliche Spannungstests und eine Aufnahmerolle kontrolliert werden können. Probleme mit der Zugfestigkeit resultieren aus Mängel auf der Glasoberfläche, und das Ziel des Beweistests ist es, die großen Mängel zu "auszusetzen".

Der Proof -Tester kann neben dem Hauptkapstan des Drawturms befinden oder sich in einem separaten Raum befinden. Einige Faserhersteller Spezialitäten haben auch Rückspulensysteme, um die Ausgabe eines Preform auf mehrere Rollen aufzuteilen - für die von den Faserkunden angegebenen Längen.

Andere Zeichenturmausrüstung. . Mit der Welt der Spezialfasern mit so vielen Varianten erfordern einige Typen zusätzliche Subsysteme, um bestimmte Merkmale zu erreichen oder zu steuern. Kreisförmige polarisierte Fasern und einige andere Typen müssen während des Ziehprozesses möglicherweise gesponnen oder verdreht werden. Diese Verfahren können mit einem Spinner im Preform -Chuck oder einem Verdrehungs- oder Schaukelgerät unten durchgeführt werden. Das Zeichnen photonischer Kristallfasern mit Luftlücken, Hohlräumen und anderen Merkmalen kann zusätzliche Gasströmungs- und Gasdrucksysteme erfordern, um den Innendruck und Feuchtigkeit zu steuern.

Optimierung des Zeichnungsprozesses

Bei mehreren Subsystemen auf einem Turm gibt es mehrere potenzielle Quellen für Fehler oder Ertragsprobleme. In diesem Fall kann ein "Misserfolg" keiner der Faserspezifikationen erfüllen. Oder um es positiv auszudrücken, alle Subsysteme müssen einwandfrei zusammenarbeiten, um eine maximale Ausbeute von einem Vorformpunkt zu erzielen.

Als Komplikation in diesem Ziel stellen wir fest, dass die verschiedenen Fasertypen für Spezialitäten unterschiedliche Voraussetzungen haben und unterschiedliche Einstellungen und Anpassungen am Turm erfordern. Keine zwei Vorformungen sind vollkommen identisch, und jedes Ziehverfahren muss mit der Wiederbelebung der Ausrichtungs- und Durchmessereinstellungen beginnen - das Abtun der Ziehgeschwindigkeit, der Temperatur und der Verspannung. Wenn es nicht möglich ist, den Durchmesser mit der Aufwickelspannung aufrechtzuerhalten, muss auch der Vorformpunkt angepasst werden.

Weitere Komplikationen sind die Aufrechterhaltung und Kalibrierung der Messinstrumente. Eine sorgfältige Kontrolle des Gasflusses ist ein weiteres kniffliges Verfahren, das benötigt wird, das verhindern wird, dass Verunreinigungen auf die Faser steigen. Bedienerfahrung kann entscheidend sein, um all diese Komplikationen anzugehen und die angegebene Zugfestigkeit, die geometrischen Ziele und die Beschichtungsleistung zu erreichen. Weitere detaillierte Fragen zu Turmausrüstungen oder -verfahren finden Sie unter fiberopticcenter@focenter.com .