Wie können Sie Ihren APC -Polierprozess anpassen, um die Merkmale der Geometrie zu ändern und eine konsistente Genauigkeit zu erreichen?

APC -Polierprobleme können sich aus Problemen mit Mechanik (Materialien oder Geräten) oder dem Polierprozess selbst ergeben. Bei der Entwicklung eines Polierprozesses besteht das anfängliche Ziel darin, die Konsistenz der Geometrieergebnisse (nämlich Radius, Winkel/Spitze und Schlüsselfehler) unabhängig von den Werten (Übergabe oder Fehlschlag von Spezifikationen) zu erreichen.

Wenn Sie keine konsistenten Ergebnisse sehen, ist es wahrscheinlich, dass die Variation auf mechanische/Geräteprobleme wie abgenutzte Poliervorrichtungen, ungleiche Gummi -Pad -Härte usw. zurückzuführen ist. Nach Erreichen der Ergebnisstabilität ist es einfach, Prozessanpassungen vorzunehmen (nämlich Druck, Gummishärte, Filmschleifgröße), um die gewünschten Ergebnisse zu erzielen.

Polierstief -Ferrulen: Winkelschnitt

Wenn die Stufen-Eisen nicht vor dem Winkel vorhanden sind, müssen Sie natürlich den Winkel als Teil des Polierprozesses erstellen. Eine gute allgemeine Faustregel ist es, den Winkel ganz vor der Oberfläche zu schneiden, bevor der 1-Mikron-Schritt im Polierprozess beginnt. Kurz gesagt, dies bedeutet oft, die Polierzeit zu erhöhen oder einen aggressiveren Läderfilm in den frühen Polierschritten zu verwenden, bis der Winkel über die Ferrule -Oberfläche geschnitten wird.

Um klar zu sein, es ist das Ziel, den Winkel vollständig über die Ferrule-Oberfläche zu schneiden, bevor der 1UM-Schritt in Ihrem APC-Polierprozess beginnt (was normalerweise der zweitletzte Schritt des Prozesses ist, gefolgt von einem endgültigen polnischen Schritt).

Für einen typischen 4-Stufen-Prozess ( 16UM Siliziumcarbid , 5UM Diamond , 1UM Diamond , Final ) würde ich Folgendes empfehlen:

- Sie können die Polierzeit von Schritt 1 erhöhen, bis der Winkel "fast" über die Ferrule-Oberfläche geschnitten wird (z. B. 70-90%). Ich kann keine bestimmte Zeitempfehlung anbieten - Sie müssten die optimale Zeit durch Ausführen von Schritt 1 (typischerweise 16U -Silizium -Carbid) in Schritten von 10 Sekunden bestimmen. Beobachten Sie den Winkel sorgfältig, bis er vollständig geschnitten wurde.

- Verwenden Sie den zweiten Schritt (typischerweise 5UM Diamond -Film), um den Winkel weiter zu schneiden. Ziel ist es, nur so viel Zeit zu verwenden, um den Winkelschnitt über die Oberfläche zu vervollständigen - Sie möchten nicht mehr Material als nötig entfernen.

- Vor dem Start Schritt 3 müssen die Bediener überprüfen, ob der Winkel zu 100% über die Oberfläche geschnitten ist. Wenn nicht, müssen sie den vorhergehenden Schritten mehr Polierzeit hinzufügen, den Läderfilm häufiger ersetzen oder aggressivere Filme (größere Schleifgrößen) verwenden. Wenn ein Faustregel sehr allgemeine Faustregel, wenn ein Zyklus des Prozesses mehr als 90 Sekunden Polierzeit erfordert, sollten Sie in Betracht ziehen, vorhandene Filme durch aggressivere Filmgrößen zu ersetzen.

Schnelle Fehlerbehebung Checkliste für allgemeine APC -Polierprobleme

Unabhängig davon, ob Sie Stief- oder konische Ferrulen verwenden, können Sie Probleme haben, konsistente Ergebnisse für die 4 grundlegenden geometrischen Eigenschaften zu erzielen - Radius, Winkel/Spitze und Schlüsselfehler -, die für den APC -Polierprozess relevant sind. Die folgenden Absätze bieten Tipps zur Fehlerbehebung, um gemeinsame Polierprobleme zu überwinden.

Geräteprüfungen:

- Gummi -Pads ( Maschine und Handbuch ) - Wenn die Pads mehr als 6 Monate alt sind, können sie ungleichmäßige Verschleiß zeigen. Dieser Verschleiß beeinflusst den Radius- und Apex-/Winkel -Ergebnis negativ. Der Ersatzplan hängt von der Verwendung ab. Es wird am besten durch Überwachung des Radius- und Apex -Statistiks und des Austauschs von Gummi -Pads festgelegt, wenn die Wertesteuerungsgrenzen angehen. Für zeitbasierte Ersatzpläne würde ich alle 6 Monate für einen mittelschweren Gebrauch und nicht länger als 1 Jahr für einen niedrigen bis mittelschweren Gebrauch empfehlen.

- Die Löcher in der Löcher werden sich im Laufe der Zeit (im Allgemeinen 3 bis 5 Jahre) abnutzen, was sich auf die Parameter (meistens Winkel/Spitze) auswirken kann. Pin -Messgeräte können zur Überwachung von Lochdurchmessern verwendet werden, aber da Verschleiß oft nicht symmetrisch ist, ist es schwierig, die Rundheit/Ovalität von Lochs zu quantifizieren. Oft ist der beste Weg, um zu überprüfen, ob Hole-Wear immer noch akzeptabel ist, die Platte für die Messung an den Hersteller zurückzugeben oder eine neue "Leihgeber" -Keege und festzustellen, ob sich die Ergebnisse erheblich verbessern.

- Plastikklammern in der Poliervorrichtung - diese können abgenutzt oder brechen und sollten regelmäßig ersetzt werden. Operatoren sollten auch immer sicherstellen, dass die Anschlüsse ordnungsgemäß eingerichtet werden.

Fehlerbehebungstipps, die für Radius spezifisch sind:

Wenn Ihre Werte zu stark variieren, kann dies darauf hinweisen:

- Ferrulen ragen nicht gleichermaßen aus der Polieranlage heraus, was dazu führt, dass jedes Ferrus während des Polierens eine unterschiedliche Menge an Druck erhält. Mögliche Ursachen umfassen:

- Die Ferrulen befinden sich in verschiedenen Höhen in den Anschlüssen. Dies ist unwahrscheinlich, wenn Sie einen von guten Qualität verwenden, aber dies ist möglich.

- Die Ferrulen sind kontaminiert und können nicht vollständig aus den Löcher der Fixture herausragen. Dies ist üblich, wenn die Ferrule -OD mit Epoxidhaut kontaminiert ist.

- Die Leuchte ist beschädigt oder abgenutzt und ferrulen ragen in verschiedenen Höhen hervor. Dies geschieht, wenn die Plastikclips gebrochen oder beschädigt sind.

- Das Gummis -Pad -Durometer ist nicht konstant. Mögliche Ursachen umfassen:

- Die Gummibads sind alt und müssen ersetzt werden. Das Pad -Durometer ändert sich im Laufe der Zeit und verwendet. Wie bereits erwähnt, sollten Pads alle 6 Monate (höchstens 1 Jahr) ersetzt werden.

- Die Gummibads sind nicht zum Polieren ausgelegt. Dieses Problem tritt auf, wenn Pads von einer nicht-faserübergreifenden Polierquelle gekauft werden und keine Durometerkonsistenz über die gesamte Polieroberfläche benötigt werden.

- Operatoren verwenden beim Polieren die falschen Durometer -Gummibads. Dies geschieht häufig, wenn Pads nicht leicht zu identifizierbar sind und/oder Bediener nicht ordnungsgemäß geschult werden.

Fehlerbehebungstipps, die für den Schlüsselfehler spezifisch sind:

Wenn Ihre Werte nicht innerhalb der Standardabweichung liegen, gehören mögliche Ursachen:

- Der Interferometeradapter für den Steckergehäuse (nicht für die Ferrulen) hält den Steckergehäuse nicht ordnungsgemäß. Dies kann passieren, wenn der Adapter alt ist, da sich die Metallteile im Laufe der Zeit tragen. Stellen Sie sicher, dass das Steckergehäuse ordnungsgemäß in den Adapter eingefügt wird.

- Verwenden Sie keinen Steckergehäuseadapter am Interferometer. Dies ist ein Muss für APCs. Wenn es fehlt, sind alle Winkel-, Apex- und Schlüsselfehlerwerte ungültig.

- Die Ferrule dreht sich im Steckverbinder nach der Politur. Da die Feder beim Polieren etwas komprimiert ist, wird die Ferrule von seinem Sitz im Steckerkörper zurückgeschoben. In der Regel sind diese Steckerteile Kunststoff und bieten keine genauen Toleranzen. Manchmal halten sie die Ferrule in einer etwas anderen Rotationsposition als beim Polieren. Sie können versuchen, mehrmals auf die Ferrule nach unten zu drücken, um die Feder ein wenig zu komprimieren, damit sie sich innerhalb des Steckers niederschlägt. Messen Sie sich dann erneut und prüfen Sie, ob sich die Spitze und die Winkelwerte verbessert haben.

- Das Fixierkeying wird abgenutzt. Dies kann passieren, wenn das Keying aus Kunststoff besteht und die Vorrichtung alt ist. Wir empfehlen, diese Teile nach Möglichkeit zu ersetzen.

Fehlerbehebungstipps für Winkel- und Apex -Offset:

Schlüsselfehler, Winkel und Apex sind alle verwandt. Wenn Sie zwei dieser geometrischen Eigenschaften kennen, können Sie den dritten mathematisch berechnen. Aus diesem Grund kann sich der oben genannte Schlüsselfehler auch auf Winkel- und Apex -Werte beziehen. Zu den zusätzlichen potenziellen Ursachen für Winkel- und Apex -Versagen gehören:

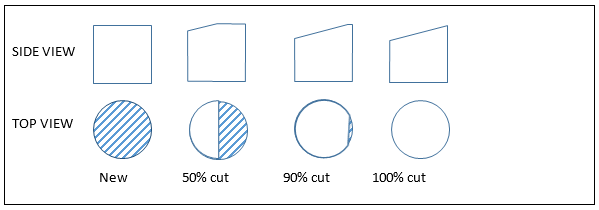

- APC Ferrule ist in einer von zwei Ferrus-Tip-Formen erhältlich: "Schritt" oder "konisch". Mit Stieffäumen ist der Winkel leichter zu kontrollieren, da die Ferrusspitze (wo der Winkel geschnitten wird) eine zylindrische Form ist - was bedeutet, dass der "Fußabdruck" der "Fußabdruck" der "Polieren" bedeutet, wie viel Sie polieren. Die polierte Oberfläche bleibt konstant. Bei konischen Ferrulen, da die Ferrusspitze eine konische Form ist, wird der Fußabdruck immer größer und größer, je mehr wir Material polieren/entfernen. Der Winkel und Radius verändert, wenn wir immer mehr polieren und die Winkelkontroll-/Prozessentwicklung schwieriger machen als Schritt -Ferrulen.

- Stufen-Eisen-Eisen sollten unter Verwendung einer 8,0-Grad-APC-Poliervorrichtung poliert werden.

- Solange Sie sicher sind, dass Sie bei der Erstellung des Winkels ganz über die Oberfläche eines Stufen -Ferriums schneiden, sollten die gemessenen Winkelwerte konstant bleiben, unabhängig davon, wie viel Sie polieren. Die gemessenen Winkelwerte können dann nur durch Änderungen des Radius (Erhöhen oder Verringerung des Polierendrucks oder unter Verwendung eines anderen Durometer -Gummi -Pads) eingestellt werden. Der Erhöhung des Radius erhöht den gemessenen Winkelwert und umgekehrt.

- In Bezug auf die Winkelwertkontrolle sind Stufen -Eisenfästen einfacher und bevorzugt - sie sind jedoch in der Regel teurer zu kaufen.

- Konische Ferrulen sollten unter Verwendung einer 8,2-Grad-Poliervorrichtung poliert werden (dieser zusätzliche Winkel kompensiert einen kleineren Fußabdruck an der Spitze der konischen Ferrulen, was zu kleineren gemessenen Winkeln führt).

- Je mehr Sie eine konische Ferrule polieren, desto mehr ändert sich der gemessene Winkel und die Radiuswerte. Stellen Sie sicher, dass Sie den Winkel ganz über die flache Oberfläche schneiden.

- Wenn Ihr Polierprozess zu Winkelwerten führt, die nicht akzeptabel sind, und Sie nicht wissen, ob Sie Ihre Polierzeiten erhöhen oder verringern sollten, können Sie das Bestand an Ferrule einfach wieder polieren und die Winkeländerung beobachten. Zum Beispiel: Wenn Sie konstant kleine Winkel sehen, repolisch und messen: Wenn die Winkelwerte zunehmen, müssen Sie Ihrem Prozess mehr Zeit/Schritte hinzufügen. Wenn die Winkelwerte abnehmen, haben Sie zu viel poliert und müssen sich rechtzeitig/Schritte zurückziehen.

- Stufen-Eisen-Eisen sollten unter Verwendung einer 8,0-Grad-APC-Poliervorrichtung poliert werden.

- Die IDs des Fixiertlochs werden abgenutzt oder übergroß. Dies ist in Platten, die 3 bis 5 Jahre alt sind (und älter), üblich. Sie können dies mit Pin -Messgeräten überprüfen oder den Teller an den Hersteller zurückschicken, um Toleranzen zu tolerieren.

- Das Gummis -Pad -Durometer ist aufgrund des Verschleißes nicht konstant. Achten Sie darauf, dass Sie alle 6 Monate (höchstens 1 Jahr) Gummi -Pads ersetzen.

Haben Sie ein bestimmtes Problem in Bezug auf Ihren APC -Polierprozess?

Wir sind hier, um zu helfen! Senden Sie uns Ihre Frage, und wir werden unser Bestes tun, um Nüsse und Bolzenanleitungen zu geben. Das Glasfaserzentrum ist bestrebt, Ihnen dabei zu helfen, die bestmöglichen Glasfaser -Kabelbaugruppen herzustellen.

Das Glasfaserzentrum ist eine Ressource für Fragen zu diesem und allen technischen Themen. AskFOC finden Sie unter: https://focenter.com/blog/category/askfoc und die technischen Experten des Glasfaserzentrums beantworten Ihre Fragen hier.