Seit 2018 liefert FOC mehr als 10 Artikel über Faser und Vorformungen. Eine Serie von sieben Artikeln, die im Januar 2018 gestartet und von Larry Donalds geschrieben wurden, konzentriert sich auf MCVD -Technologie und Probleme bei der Herstellung von Vorformungen. Die zweite Serie, die im Juli 2020 begann und von Rick Tumminelli geschrieben wurde, enthält drei Artikel zu dotierten Fasern mit seltener Erde. Der Link zur vollständigen Bibliothek finden Sie am Ende dieses Artikels. In dem folgenden Artikel bieten die beiden Experten für die Herstellung von FOC-Fasern mehr Hintergrundinformationen über das breite Spektrum der Spezialfasern, wie sie sich von Standardkommunikationsfasern und Spezialfragen unterscheiden, die in den Preform and Draw-Prozessen auftreten.

Kommunikationssysteme enthalten häufig Spezialfasern

Die Glasfasertechnologie hat die Kommunikationsindustrie revolutioniert. Nach mehreren Jahrzehnten der Bereitstellung tragen Glasfasernetzwerke Telefon-, Fernseh- und Internetdienste, entweder Teil des Weges zu den Endbenutzern oder in vielen Fällen bis hin zum Haushalt. Diese Dienste sind allgegenwärtig und verwendet. Im Jahr 2018 hatten die US -Erwachsenen beispielsweise durchschnittlich 8,5 Stunden pro Tag „Bildschirmzeit“ - mithilfe eines Smartphones, eines Fernsehgeräts, eines Tablets oder eines PCs. Mit der Covid-19-Pandemie stieg der durchschnittliche Gebrauch von Erwachsenen im Jahr 2020 um mehr als 50% bis 13,5 Stunden pro Tag der Bildschirmzeit1.

Der Sprung in die Nutzung umfasste mehr Videokonferenzen und andere Videodienste, die mehr Netzkapazität als Webseiten und Audiokommunikation erfordern. Die Glasfasernetzwerke bearbeiteten im Allgemeinen die höheren Lasten mit minimaler Störung. In einigen Fällen erhöhten die Netzbetreiber die Netzwerkkapazität, indem sie

mehr Fasern „beleuchten“, Wellenlängenkanäle hinzufügen oder die Bitraten erhöhen. Dies zeigt die enorme Kapazität und Flexibilität der heutigen Glasfasernetzwerke.

Seit den 1980er Jahren gab es erhebliche Fortschritte in der Kapazität von Fasersystemen - charakterisiert in Bezug auf Bandbreite und Entfernung. In den ersten Jahren war die Bandbreite der Fasersysteme größer als die von Kupfer, aber bei weitem nicht das, was heute erforderlich ist. Die Distanzleistung wurde durch den optischen Verlust in der Faser begrenzt, sodass alle 100 km Repeater -Stationen benötigt wurden, um das optische Signal zu empfangen, es elektronisch zu reinigen (Umform und Retime) und es dann neu zu veranlassen.

All dies änderte sich mit der Entwicklung und Verwendung einer Faserfaser-eines mit Erbium (ER), einem seltenen Earth-Element-, um optische Verstärker herzustellen. Der ER-Dotiermittel bietet optischen Verstärkung über ein Wellenlängenband in der Nähe des 1,55-µm-„Fensters mit niedrigem Verlust“ der Kommunikationsfaser. Ein ER-dotiertes Faserverstärker (EDFA) steigert das Transmissionssignal optisch und beseitigt die Notwendigkeit elektronischer Repeater „Reshape-Retime-and-Retime“. Darüber hinaus kann ein EDFA mehrere Wellenlängenkanäle in derselben Faser ohne Übersprechen verstärken und eine enorme Erhöhung der Fasersystembandbreite 2 . In diesem Fall ergänzt die Faserfaser die Verwendung der Kommunikationsfaser, um die Bandbreite und die Distanzleistung erheblich zu verbessern.

Wie sich Spezialfasern von Kommunikationsfasern unterscheiden

„Spezialfasern“ können als die Fasern definiert werden, die nicht den Einzelmodik- und Multimode-Kommunikationsfaserstandards entsprechen. Für Single-Mode sind die Standards der International Telecommunications Union (ITU) weit verbreitet 3 . Für Multimode werden die FOTC-Standards (Telecommunications Industry Association Association Association) weit verbreitet. Diese MM-Faserspezifikationen werden auch von der International Organization for Standardization International Electrotechnical Commission (ISO-IC) standardisiert. 4 .

In beiden Fällen bedeutet „weit verbreitete“, dass die Faserspezifikationen von den Faser- und Kabelherstellern sowie von Unternehmen verwendet werden, die Sender-Empfindungskomponenten, Anschlüsse und andere Produkte herstellen, die mit den Fasern anstellen. Darüber hinaus werden diese Faserstandards auch in Standards für lokale Netzwerke, Telekommunikationssysteme und andere Infrastrukturen verwiesen. Die Faserstandards geben geometrische, physische und optische Eigenschaften an.

Kommunikationsfasern sind so ausgelegt, dass sie ein moduliertes optisches Signal an bestimmten Wellenlängen übertragen. Das Faserdesign ist für niedrige Verluste und modale Eigenschaften optimiert, die die Distanz- und Bandbreitenanforderungen unterstützen. Spezialfasern sind für andere Anwendungen als Signalübertragung wie Verstärker, Sensoren, Laser, Filter, Ringresonatoren usw. optimiert Verkleidungsstrukturen, geometrische Eigenschaften, Beschichtungen und speziell maßgeschneiderte optische Leistungsmerkmale. Einige Hauptfamilien von Spezialfasern sind gekennzeichnet durch:

- Spezielle Dotiermittel im Glas, insbesondere im Kern;

- Strukturen, die zu Doppelbrechern für die Polarisations-Apartner-Faser führen;

- mehrere Verkleidungen;

- Spezielle Indexprofile zur Anpassung der Startmerkmale, der numerischen Apertur (NA), der effektiven Fläche, der Modusausbreitung und anderer Wellenleitereigenschaften;

- Verschiedene Kombinationen dieser Merkmale.

Die folgende Tabelle enthält Beispiele für Spezialfasern und einige typische Anwendungen. In der Tabelle und dem Rest dieses Artikels diskutieren wir Fasern auf Kieselsäurebasis, die zumindest einen Teil des Preform-Prozesses chemische Dampfablagerung verwenden können. (Es gibt auch Spezialfasern, die auf Chalkogeniden, Fluoriden und anderen Glasmaterialien basieren. Diese Nicht-Silika-Fasern verwenden unterschiedliche Herstellungsprozesse und werden hier nicht diskutiert.) Die Tabelle zeigt, dass viele Fasertypen für Spezialitäten für Erfassungssysteme ausgelegt sind. Faserbasierte Sensoren können eine Vielzahl von chemischen, physikalischen, ökologischen und biologischen Parametern messen. Die Breite der Erfassungsanwendungen ist ein wichtiger Grund, warum es so viele Arten von Spezialfasern gibt.

Kommunikationsfasern

| Typ | Anwendung |

|---|---|

| Single-Mode-Kommunikationsfaser | Telekommunikations- und CATV -Netzwerke

|

| Single-Mode-Kommunikationsfaser | Campus- und Prämisse -Netzwerke |

| Single-Mode-Kommunikationsfaser | Rechenzentrumsnetzwerke und interne Verbindungen |

| Single-Mode-Kommunikationsfaser | Andere

|

|

Multimode -Kommunikationsfaser |

Campus- und Prämisse -Netzwerke mit Spannweiten von bis zu 2 km |

|

Multimode -Kommunikationsfaser |

Rechenzentrumsnetzwerke und interne Verbindungen |

|

Multimode -Kommunikationsfaser |

Andere

|

Faserfaser

| Typ | Anwendung |

|---|---|

| Seltene erd dotierte Fasern | Optische Verstärker

|

| Seltene erd dotierte Fasern | Faserlaser

|

| Seltene erd dotierte Fasern | Infrarot -Gegenmaßnahmen |

| Seltene erd dotierte Fasern | Szintillierende Fasern |

| Seltene erd dotierte Fasern | Überlumineszierende Quellen |

|

Andere dotierte Fasern (andere Dotierstoffe als Seltenerdeionen) |

Faser-Bragg-Gitter (z. |

| Andere dotierte Fasern (andere Dotierstoffe als Seltenerdeionen) | Hoch-numerische Aperturfasern |

| Andere dotierte Fasern (andere Dotierstoffe als Seltenerdeionen) | Optische Filter, Wavelocker, Ringresonatoren, andere Wellenlängenkontrollgeräte |

| Polarisation-ANTAG-Fasern | Trägheitsnavigation (Gyroskope - Sensoren zur Messung der Winkelbewegung / Rotationsrate)

|

| Polarisation-ANTAG-Fasern | Andere interferometrische Sensoren (z. B. Hydrophone, Hochsensitivitätstemperatur, elektrischer Strom usw.) |

| Polarisation-ANTAG-Fasern | Dual-Mode-Sensorsysteme (z. B. Temperatur+Dehnung) |

| Polarisation-ANTAG-Fasern | Zöpfen in Hochleistungs-SM-Kommunikations-Subsystemen

|

| Doppelte Fasern, mehrere Verkleidungen | Spezialkoppler |

| Doppelte Fasern, mehrere Verkleidungen | Faserlaser, Stromverstärker (insbesondere für Hochleistungssysteme) |

| Strahlungswiderstand | Weltraumkommunikationslasersysteme (Intra-Satellite, Satelliten-Satelliten) |

| Strahlungswiderstand | Taktische Waffensysteme |

| Spezielle Indexprofile zur Kontrolle der Wellenleitereigenschaften | Anwendungen:

|

| Fasern mit speziellen Beschichtungsmaterialien | Anwendungen: Chemische Erfindung

Flammenretardenz und andere Umwelteigenschaften |

| Fasern mit Kombinationen von Dotierstoffen, Polarisationseigenschaften, Spezialbeschichtungen und Spezialindexprofilen. | Diese Gruppe von Spezialitäten enthält Funktionen der oben aufgeführten Typen und den gesamten Bereich ihrer Anwendungen. |

| Großkern- / große OD-Borosilikat-Fasern |

|

(Beide Tabellen stellen eine teilweise Liste von Fasertypen und -anwendungen dar, wobei Beispiele ausgewählt wurden, um die Vielfalt von Spezialfasern und Anwendungen anzuzeigen.)

Messung der Fasernachfrage in Kilometern oder Metern

Wie bereits erwähnt, hat die Faserwelt von Specialty wesentlich mehr Produkte und Typen auf dem Markt. Kommunikationsfasern dagegen werden in viel größeren Mengen erzeugt. Im Jahr 2020 überstieg beispielsweise globale Kommunikationsfaserinstallationen 450 Millionen Kilometer. 5 mehr als 90% dieser Gesamtsumme waren ITU G.652.D „Standard-Single-Mode“ -Faser. Der Rest umfasste Single-Mode-Fasern, die den Standards für eine verbesserte Dispersion, effektive Fläche und Biegeleistung sowie Standard-Multimode-Fasern einhalten.

Der FOC schätzt, dass die Gesamtnachfrage nach Faserfasern in der Größenordnung von einer Million km pro Jahr oder weniger als einem halben Prozent der Kommunikationsfasernachfrage liegt. Die Verwendung von Polarisations-Apartment-Faser (PM) in Gyroskopen kann sich auf Hunderttausende von Kilometern pro Jahr erstrecken, aber die Nachfrage nach anderen Typen ist viel niedriger. Viele Anwendungen verwenden nur ein paar Meter oder sogar weniger als einen Meter in einem Sensor, einem Faserlaser oder einem anderen Gerät.

Bulk -Produktion im Vergleich zur kundenspezifischen Produktion

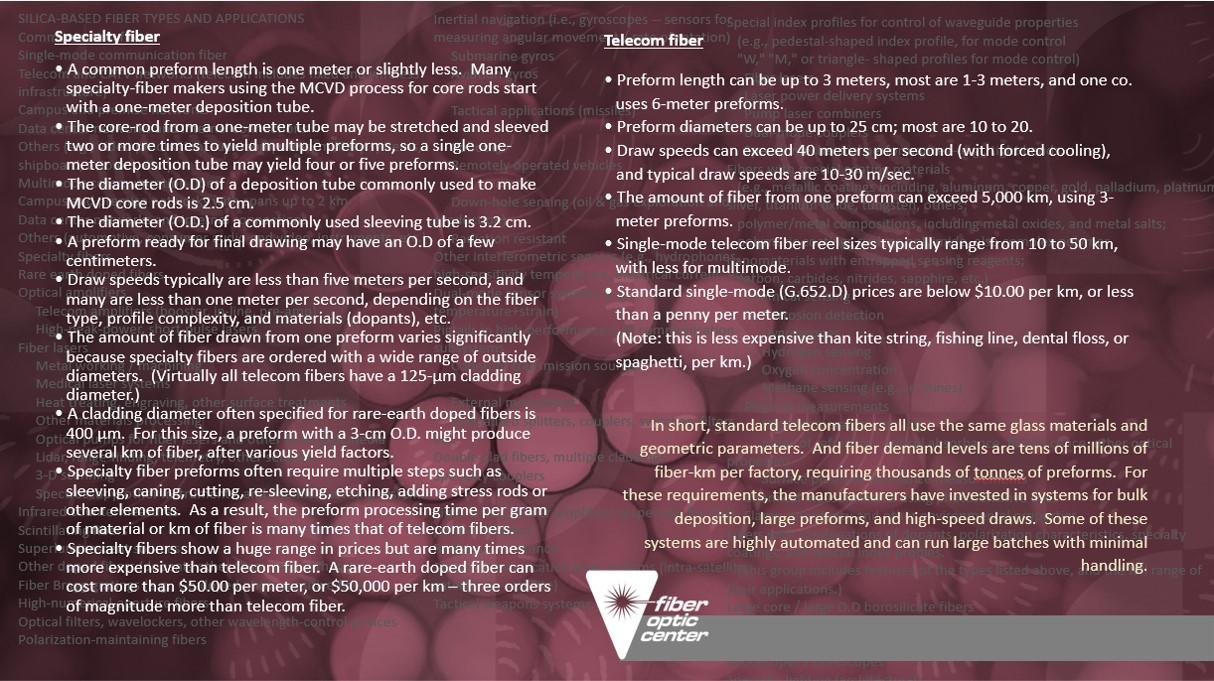

Die meisten Faserfaserhersteller bieten viele Typen an, wobei im Wesentlichen eine große Anzahl von kleinen Quantitäten oder benutzerdefinierten Bestellungen füllen. Infolgedessen werden keine Faserfabrikfabriken für die Massenproduktion so eingerichtet, wie Telekommunikationsfaser hergestellt werden. Einige schnelle Vergleiche:

Telekommunikationsfaser

- Die Vorformlänge kann bis zu 3 Meter betragen, die meisten sind 1-3 Meter und ein Co. Verwendet 6-Meter-Vorformungen.

- Vorformdurchmesser können bis zu 25 cm betragen. Die meisten sind 10 bis 20.

- Ziehgeschwindigkeiten können 40 Meter pro Sekunde (mit erzwungener Kühlung) überschreiten, und die typischen Ziehgeschwindigkeiten betragen 10-30 m/s.

- Die Menge an Fasern aus einer Vorform kann 5.000 km unter Verwendung von 3-Meter-Preforms überschreiten.

- Ein-Mode-Telekommunikationsfaser-Rollengrößen reichen typischerweise zwischen 10 und 50 km und weniger für Multimode.

- Die Standardpreise für Single-Mode (G.652.D) liegen unter 10,00 USD pro km oder weniger als ein Penny pro Meter.

(Hinweis: Dies ist günstiger als Kite -Saite, Fischerei, Zahnseide oder Spaghetti pro km.)

Faserfaser

- Eine häufige Vorformlänge beträgt ein Meter oder etwas weniger. Viele Macher mit Spezialfaser, die den MCVD-Prozess für Kernstangen verwenden, beginnen mit einem Ein-Meter-Abscheidungsrohr

- Das Core-Rod aus einem Ein-Meter-Röhrchen kann zwei oder mehr Mal überdehnt und geschlafen werden, um mehrere Vorformungen zu ergeben, sodass ein einziges Ein-Meter-Ablagerungsrohr vier oder fünf Vorformen ergeben kann.

- Der Durchmesser (OD) eines Ablagerungsrohrs beträgt 2,5 cm.

- Der Durchmesser (OD) eines häufig verwendeten Ärmelrohrs beträgt 3,2 cm.

- Eine vorformende Vorform für die endgültige Zeichnung kann einen OD von wenigen Zentimetern haben.

- Die Ziehgeschwindigkeiten betragen typischerweise weniger als fünf Meter pro Sekunde, und viele sind weniger als eine Meter pro Sekunde, abhängig von der Fasertyp, der Profilkomplexität und den Materialien (Dotierstoffe) usw.

- Die Menge an Faser aus einer Vorform variiert erheblich, da Spezialfasern mit einem weiten Bereich von Außendurchmessern bestellt werden. (Praktisch alle Telekommunikationsfasern haben einen Durchmesser von 125 µm.)

- Ein Krämpfendurchmesser, der häufig für dotierte Fasern mit seltener Erde angegeben ist, beträgt 400 µm. Für diese Größe kann ein Preform mit einem 3-cm-OD nach verschiedenen Ertragsfaktoren mehrere km Ballaststoffe erzeugen.

- Spezialfaser-Preforms erfordern häufig mehrere Schritte, z. B. Ärmeln, Häuten, Schneiden, Neuschleihen, Ätzen, Hinzufügen von Spannungsstäben oder anderen Elementen. Infolgedessen beträgt die Vorverarbeitungszeit pro Gramm Material oder km Ballaststoffe um ein Vielfaches der Telekommunikationsfasern.

- Spezialfasern zeigen eine große Preisespanne, sind jedoch um ein Vielfaches teurer als Telekommunikationsfaser. Eine dotierte Faser mit Seltenerd kann mehr als 50,00 USD pro Meter oder 50.000 USD pro km kosten-drei Größenordnungen mehr als Telekommunikationsfaser.

Kurz gesagt, Standard -Telekommunikationsfasern verwenden alle die gleichen Glasmaterialien und geometrischen Parameter. Und Fasernachfragewerte betragen zig Millionen Faser-km pro Fabrik, die Tausende von Tonnen Vorformungen erfordern. Für diese Anforderungen haben die Hersteller in Systeme für die Ablagerung, große Vorverformungen und Hochgeschwindigkeitsausfälle investiert. Einige dieser Systeme sind stark automatisiert und können große Chargen mit minimalem Handling ausführen.

Spezialfasern sind in viel kleineren Mengen mit mehr Verarbeitung erforderlich. Die Hersteller keine Massenproduktionsgeräte. Ihre große Anforderung sind hochqualifizierte Wissenschaftler, Ingenieure und Techniker - ein tiefes Fachwissen für die Produktpalette und Verarbeitungsschritte. Spezialfaserhersteller müssen häufig die Startchemikalien recherchieren und vorbereiten, das Faserdesign und die Produktionsprozess auf Anwendungsanforderungen anpassen, F & E für Verarbeitungsverfahren durchführen und Produktionsprobleme zur Erstellung neuer oder benutzerdefinierter Fasern durchführen.

Anpassung von Materialien und geometrischen Eigenschaften für verschiedene Anwendungen

Das Entwerfen und Herstellen von Fasern beinhaltet drei Schlüsselfaktoren. Die erste ist Glaszusammensetzung. Die zweite sind geometrische Eigenschaften - Abmessungen und Form. Das dritte Brechungsindexprofil stützt sich teilweise auf die ersten beiden. Das heißt, das Brechungsindexprofil wird durch Steuern bestimmt, wo die verschiedenen Glasmaterialien in die Faser platziert werden.

Die Glaszusammensetzung wird mit verschiedenen Dotierstoffen variiert. Ziel ist es, die Absorption, Streuung, Dispersion und andere Phänomene der Faser bei bestimmten Wellenlängen zu steuern. Die Steuerung der Glaszusammensetzung in verschiedenen „Teilen“ der Faser maßt dazu die Leistung der Faser über viele Parameter weiter. Nach „Teilen“ bedeuten wir hauptsächlich konzentrische Schichten nach außen von der Zentralachse der Faser. (Es gibt auch einige Fasern mit nicht konzentrischen Teilen wie Spannungsregionen, zylindrischen Löchern, Hohlräumen usw.)

Hier kommen die Größe und die geometrischen Eigenschaften ins Spiel. Das Brechungsindexprofil ist ein Diagramm des Brechungsindex der verschiedenen Materialien über den Abstand von der Mittelachse. Das Diagramm repräsentiert den Brechungsindex für einen Querschnitt der Faser. Der Index kann mit unterschiedlichen Dotierstoffen und unterschiedlichen Schichtdicken modifiziert werden, um den Verlust, die Dispersion, die Biegeleistung, die modale Ausbreitung, die Startbedingungen, die Grenzwellenlänge und andere optische Eigenschaften zu steuern.

In den meisten Fasern ist der Brechungsindex symmetrisch - die „Merkmale“ der Faser befinden sich in konzentrischen Schichten. Polarisations-ANTAG-Fasern haben jedoch asymmetrische Merkmale, um Dokring zu erreichen. Im Gegensatz zur Ausbreitung in Kommunikationsfasern, das Ziel in PM -Fasern, zwei orthogonale Polarisationsmodi separat ausbreiten zu haben. In vielen Anwendungen werden die beiden Modi dann rekombiniert, um die Zeitverzögerung, den Verlust oder andere Störungen zur Erfindung verschiedener Parameter zu messen. Es gibt verschiedene Möglichkeiten, um die asymmetrischen Merkmale zu erreichen - mit verschiedenen Materialien, um Spannung im Glas zu verleihen oder elliptische oder andere Kern- und Verkleidungsformen zu verwenden. Diese Funktionen erfordern spezielle Herstellungsprozesse.

Komplexe Profile und Merkmale erhöhen die Komplexität der Fertigung

Durch die Steuerung der Materialien, Abmessungen und des Brechungsindexprofils kann der Faserhersteller Spezialitäten die Übertragung, Verstärkung, Doppelbrechung, Erfassungseigenschaften und andere Eigenschaften für verschiedene Anwendungen anpassen. Diese Entwurfsoptionen werfen jedoch auch komplexe Probleme bei der Herstellung der Vorformungen und des Zeichnens der Fasern.

Die verschiedenen Glasmaterialien und Dotierstoffe haben unterschiedliche Koeffizienten der thermischen Expansion (CTE). Im MCVD -Prozess werden die Materialien bei hoher Temperatur abgelagert und dann abgekühlt. Die Verwendung von Materialien mit unterschiedlichen CTEs führt zu Stress, die die Handhabung und die weitere Verarbeitung des MCVD -Kernstabes oder der Vorformung erschweren.

Es sind sorgfältige Verfahren erforderlich, um das Risiko eines Brechens von Kernstäben oder -vorformungen zu vermeiden und um Fehler einzuführen, die Probleme beim Ärmel und Zeichnen verursachen können. Die Verfahren variieren je nach Dotierstoffen und Glaszusammensetzungen sowie mit Indexprofilen und -größen. Die Arbeit mit unterschiedlichen Dotiermittelkonzentrationen und Glaszusammensetzungen wirft auch Probleme mit dem MCVD -Verfahren auf - die Aufnahme des Dampfdrucks und der Ablagerungsgleichmäßigkeit.

Der Einbau verschiedener Dotierstoffe und die daraus resultierenden Stressfaktoren haben auch Auswirkungen auf die Zeichnung. Wie bereits erwähnt, variieren die Außendurchmesser und Beschichtungen in Spezialfasern erheblich, so Darüber hinaus muss der Ziehverfahren die beabsichtigte Verteilung von Dotierstoffen beibehalten und vermeiden, Fehler, Schwächen oder andere Mängel einzusetzen. Dies bedeutet, dass die Zeichentemperatur, die Zeichnengeschwindigkeit, die Vorform-Feed-Rate, die Zugkraft, die Beschichtungstemperatur und andere Zeichenturmvariablen sorgfältig kontrolliert werden müssen.

Die Optimierung des MCVD-Prozesses, der Verwaltung der CTE-Belastungen und der Minimierung von Ertragsproblemen im gesamten mehrstufigen Prozess erfordert umfangreiche Erfahrung in der Arbeit mit verschiedenen Arten von Vorformungen. Um der Spezialfaserbranche zu helfen, hat FOC einen technischen Beratungsdienst eingerichtet. Wir können Fragen von Faserfaserherstellern, Benutzern und anderen Branchenteilnehmern überprüfen, um festzustellen, wo wir bei der Verbesserung der Faserverarbeitung und der Faserleistung helfen können.