Veröffentlicht 10.6.15 im IWCS -Proceedings vom 64. International Cable & Connectivity Symposium (2015) von Wayne Kachmar, Präsident Technical Horse Power Consulting LLC. mit Glasfaserzentrum, Inc.

Abstrakt

Als sich die optische Faser- und Kabelindustrie entfaltete, wurden mehrere Begriffe geprägt, um spezifische Eigenschaften zu beschreiben, die sich neu und von der herkömmlichen Drahtverarbeitung unterschieden. Der Begriff „loser enger Puffer“ wurde verwendet, um sowohl eine bestimmte Eigenschaft als auch ein Produktproblem zu definieren, das zu unterschiedlichen Definitionen und Anforderungen für eine Art optischer Kabel führt. Die Zeit ist vergangen, da ein lockerer Puffer definiert wird und wie man ihn misst. In diesem Artikel werden Definitionen verschiedener enger Pufferanforderungen basierend auf Endnutzungen vorgeschlagen. Es werden erwartet, dass Abschlussmethoden und verschiedene Umgebungen, in denen solche Kabel und Terminationen funktionieren, vorgeschlagen werden. Die Verwendung vorhandener Testkriterien und -ergebnisse zeigt eine große Empfindlichkeit für Tools und Techniken und zeigt auch einen großen Bedarf an standardisierten Tests und Testergebnis -Interpretation. Dieses Papier schlägt auch eine Reihe von Eigenschaften vor, die auf der generischen Verwendung dieser gepufferten Baugruppen wie Verbindungstyp, Umgebung und Werkzeugtyp basieren. Es wird eine Reihe wiederholbarer Testmethoden, Messungen und Eigenschaften für „losen enge Puffer, Produkte“ vorgeschlagen. Fehlerquellen, die auf Legacy -Ausfällen von losen engen Pufferkabeln wie Epoxy Doching und Pufferschrumpfung basieren, werden zitiert.

Schlüsselwörter: Lose Puffer; enger Puffer; eng; streikbar; Beendigung; Standards; Testmethode; Fochtung; Epoxid

Einführung

Als sich die optische Faser- und Kabelindustrie entfaltete, wurden mehrere Begriffe geprägt, um spezifische Eigenschaften zu beschreiben, die sich neu und von der herkömmlichen Drahtverarbeitung unterschieden. Einer von denen, die in der Nähe blieben, war der Begriff „loser enger Puffer“ in den letzten fünfzehn bis 20 Jahren mit dem Begriff wurde verwendet, um sowohl eine bestimmte Immobilie als auch ein Produktproblem zu definieren. Dies führte zu vielen verschiedenen Definitionen und einem breiten Anforderungen an eine Art optischer Kabel. Infolgedessen bedeutete dies viele verschiedene Produkte für viele verschiedene Benutzer. Während wir voranschreiten, ist die Zeit vergangen, weil eine Definition dessen genau ein lockerer Puffer erstellt wird und wie er gemessen wird. In diesem Artikel wird vorgeschlagen, die verschiedenen Anforderungen an enge Puffer zu definieren, die auf Endnutzungen basieren, z. B. die Beendigung mit einem epoxy polnischen Stecker, eine Fusionspleißabschluss und mechanische Feldspleißverbinder. Auch die verschiedenen Umgebungen, in denen solche Kabel und Terminationen funktionieren, müssen ebenfalls eine klarere Definition benötigen.

Warum einen engen Puffer lose?

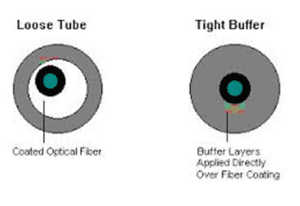

Als sich die Methoden der Beendigung und der Vernetzung weiterentwickelten, entwickelten sich zwei generische Methoden des Kabelsdesigns. Das häufigste Design war ein mit Gel gefülltes loses Rohr, das zunächst nur einen optischen Wellenleiter pro Röhre enthielt, aber viele Röhrchen (für Multifaser-Kabel) und ein sehr robustes Simplex-Kabel-Design, das allgemein als enger Puffer bezeichnet wird, enthalten konnte. (Auch als eng gebunden bezeichnet.). Das lockere Rohrdesign musste ein Kündigungsgehäuse wie ein Spleißfall oder ein Kündigungsregal. Zunächst waren diese mit Fusion gespleißt, getrennt oder in einzelnen Röhrchen zur Kündigung aufgeteilt. Bei optischen Kabeln mit niedriger Zählung war die Alternative eine Isolierung oder ein „Puffer“, um die 125 / 250um -Faser widerstandsfähiger gegen Handhabung und Beendigung zu gestalten. Kurz nachdem der SMA -optische Anschluss standardisiert war, entstand ein 900UM Standard. Dies ermöglichte eine feste Epoxidbindung zu einem technischen Kunststoff und dem optischen Glaswellenleiter, der eine robuste Kündigung machte, die viele Male mit wenig Chance auf Bruch gehandhabt werden könnte.

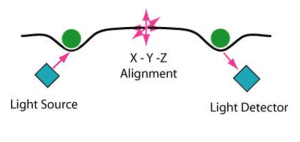

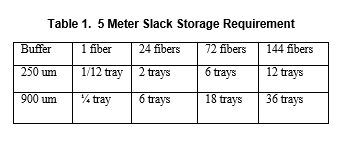

Andere Terminierungsmethoden waren Fusionspleißen sowie mechanische Spleiße. Viele dieser Methoden haben sich entwickelt, um Methoden zu integrieren, um den Spleißverlust vor der dauerhaften Versiegelung des Spleißs abzuschätzen. Eine davon ist die Verwendung lokaler Injektion und Erkennung (Deckel). Aufgrund der Notwendigkeit, auf optische Leistung durch den optischen Wellenleiter zuzugreifen, war die Entfernung des Puffers für einen gewissen Abstand über den Spleiß hinaus erforderlich. Typischerweise trat dies in einem Stecker an einem Ende und einem Fusionspleiß am anderen Ende auf. In engen Pufferkabel benötigen nun eine abnehmbare Pufferschicht, um mit solchen Terminierungssystemen kompatibel zu sein. Diese Spleiße wurden auch in Gehäuse platziert, in denen die Menge an Platz für die Lagerung von Slack minimal war, und eine 900 uM -beschichtete Faser nimmt das 13 -fache der Platzmenge im Vergleich zu einer 250 -mal beschichteten Faser ein. Für eine Faser ist dies kein wesentliches Problem, sondern platzieren 24 oder 72 oder 144 Fasern in einem Spleißfall oder einem Rack, und der Unterschied ist signifikant.

Abbildung 1. Diagramm des lokalen Injektions- und Erkennungssystems

Abbildung 2. Fusion Splicer mit Deckel ausgestattet

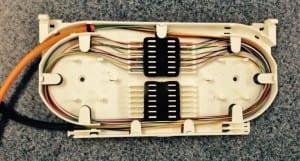

Abbildung 3. Spleißschale

Ein zweiter Grund, einen lockeren, engen Puffer zu erzeugen, sind Spezialfasern, die weitaus empfindlicher für mechanische Spannungen reagieren. Diese kamen in den Anwendungen, die mechanische Schutz und Flexibilität erforderten, und machte ein starres loses Rohrdesign inakzeptabel. Diese Fasern können mit einer 60 -jährigen Verkleidung mit einer 150 -jährigen Beschichtung oder einer 1 mm -Verkleidung und einer 1,4 -mm -Beschichtung sein. In jedem Fall die Gründe, eine Beschichtung im Zusammenhang mit der spezifischen Anwendung auszuziehen.

Elemente wie Spleiß- und Spleißlagerspeicher waren häufiger Anforderungen und in vielen Fällen waren große Feldinstallateure vorhandene Geräte für Fusionspleiß- und mechanische Feldanschlussabschlüsse, die für eine Standardmedium (Größenbeschichtung) erforderlich sind, um sie zu beenden und zu trainieren.

Geben Sie den losen engen Puffer ein

Die logische Entwicklung zu einem abnehmbaren (losen) engen Puffer folgte. Aufgrund der unterschiedlichen Gründe und Längen der erforderlichen Verschiebung der engen Puffer wurden viele verschiedene Spezifikationen ausbreitet. In einigen Fällen war der Puffer nichts weiter als ein sehr kleiner loser Puffer unter Verwendung eines Hard Engineering -Materials wie Nylon, das mit vorhandenen losen Rohrwerkzeugen leicht entfernt wurde. In anderen Fällen machte das Fehlen einer überschüssigen Länge und die mechanische Robustheit dieses Design in Nützlichkeit eingeschränkt. Ein Anliegen war, dass in optischer Wellenleiteranschluss eine Lücke zwischen dem Puffer und der Beschichtung als Wicking -Agent für Epoxidhöhe aus dem Stecker über den interstitiellen Raum in das flexible Kabel migrieren würde. Dies würde fast immer eine Faserunterbrechung außerhalb der Kabelanschluss -Schnittstelle verursachen. Infolgedessen forderten viele Kabelspezifikationen keine Lücke zwischen der Acrylatbeschichtung und dem Puffermaterial, wobei gleichzeitig eine Streifenfähigkeit von 2 bis 10 cm erforderlich war.

Abbildung 4. Lose Rohr / Enge Puffer

Viele der installierbaren Felderanschlüsse sind auf den engen Puffer angewiesen, um die mechanische stressfreie Dehnungslinderung der optischen Faser im Ferrus zu ermöglichen. Das Vorhandensein von Schmiermitteln und oder einer Lücke kann dazu führen, dass sich die Verbindungsleistung verschlechtert. Mit der Verbreitung von Herstellern sowohl von Kabeln als auch von Feldanschlüssen ist es fast unmöglich, eine Matrix aller möglichen Testkombinationen zu entwickeln. Daher wird eine Reihe von Standarddefinitionen und Kategorien loser enger Puffer benötigt, um sicherzustellen, dass Feldverbinder mit dem Puffertyp von mehreren Kabellern kompatibel sind.

Da sich die Terminationen verbesserten und die thermische Leistung entwickelte, hatten viele Hersteller enger Pufferkabel Schwierigkeiten, die geeigneten Spannungsniveaus zwischen der beschichteten Faser und den Puffermaterialien aufrechtzuerhalten. Dies wurde durch die Bewegung zu PVC und niedrigem Halogenpuffermaterial mit niedrigem Rauch -Null -Halogenpuffer verschärft, die im Allgemeinen weicher waren (<75A Uferhärte). Plötzlich nahm mit vielen verschiedenen Anwendungen für abnehmbare Puffer die Verbreitung von Testmethoden und Streifenlängen exponentiell zu. Dies lässt uns heute mit einer Vielzahl unterschiedlicher Anforderungen und Testmethoden ohne einen einzigen Standard zur Definition der Kategorie.

Hinzufügen zur Verwirrung

Da diese neuen Testspezifikationen multipliziert wurden, wurden auch die Tools und Methoden zum Streifen des Puffers. Da in vielen Fällen kein spezifisches Werkzeug angegeben wurde, vermehrten sich verschiedene Methoden zum Testen der Streifenfähigkeit.

Dazu gehörten Scherschneider, Guillotintypen und Wärmearten mit mehreren verschiedenen Herstellern. Eine weitere Variable war die Anzahl der Pässe, mit denen die erforderliche Menge an Puffermaterial abgestimmt werden kann.

Abbildung 5. Schertyp -Stripping -Werkzeug

Abbildung 6. Guillotine -Stripping -Werkzeug

Abbildung 7. Thermal -Stripper

Die Fasern und Puffer entwickeln sich

Um die Anforderungen des Endbenutzers zu erfüllen, kamen viele Methoden zur Überbeschichtung der Acrylatbeschichtung mit Schmierstoffe wie Talk oder anderen Schmiermitteln in Gebrauch. Leider waren einige der Schmiermittel wie Flouropolymere vor der Beendigung äußerst schwierig zu reinigen. Dies führte zu einer schlechten Bindung zwischen optischem Wellenleiter und Eisenrrulen. Auch Pulver wie Talc können den Arbeitsbereich kontaminieren. Infolgedessen verursachten Anwendungen, die eine spezifische Umgebungsleistung erfordern, wie z. B. erweiterte Temperaturbereiche und bestimmter chemischer Widerstand, auch andere Leistungsprobleme. Einige der spezifischen Sorgebereiche waren Epoxidbindung, Kompatibilität der Puffermaterialien und die Schrumpfung des Puffers.

Kategorien und Methoden

Im Folgenden finden Sie einen benutzerbasierten Vorschlag zur Bestimmung der Kategorien loser Materialien für enge Puffer:

- MICRO LOOSE ROUBE - Ein Hard Engineering Polymer, das einen beschichteten optischen Wellenleiter locker umgibt, bei dem der Spalt gleich ½ dem beschichteten optischen Wellenleiterdurchmesser oder weniger ist und es kein interstitiales Material zwischen der beschichteten optischen Faser und dem Pufferrohr gibt.

- Abnehmbarer dichtem Puffer - Ein Puffer, bei dem der Spalt unter 100 Stromvergrößerung nicht sichtbar ist, wird kein interstitielles Material definiert, das als lockeres Pulver oder Flüssigkeit definiert ist, und mindestens 50 cm Material kann mit einem kreisförmigen Schnitt entfernt werden.

- Gefülltes abnehmbares dichtes Puffer - Ein Puffer, bei dem der Spalt unter 100 Stromvergrößerung nicht sichtbar ist, wird interstitielles Material, das als lockeres Pulver oder Flüssigkeit definiert ist, und mindestens 50 cm Material kann mit einem kreisförmigen Schnitt entfernt werden. Die Materialien sind so, dass über die für den Transport und Betrieb angegebene Temperatur- und Feuchtigkeitsbereiche das interstitielle Material über die Lebensdauer des Produkts weder chemisch mit der optischen Faserbeschichtung noch mit dem Puffermaterial interagieren. Dies beinhaltet eine materielle Gewichtszunahme oder Schwellung.

- Streikbarer dichtes Puffer - Ein Puffer, bei dem der Spalt unter 100 Stromvergrößerung nicht sichtbar ist, wird kein interstitielles Material definiert, das als lockeres Pulver oder Flüssigkeit definiert ist, und mindestens 10 cm Material kann mit einem kreisförmigen Schnitt entfernt werden.

- Gefüllter streikbarer dichtem Puffer - Ein Puffer, bei dem der Spalt unter 100 Stromvergrößerung nicht sichtbar ist, wird interstitielles Material, das als lockeres Pulver oder Flüssigkeit definiert ist, und mindestens 10 cm Material kann mit einem kreisförmigen Schnitt entfernt werden. Die Materialien sind so, dass das für den Transport und Betrieb angegebene Temperatur- und Luftfeuchtigkeitsbereiche weder chemisch mit der optischen Faserbeschichtung noch mit dem Puffermaterial über die Lebensdauer des Produkts chemisch interagieren. Dies beinhaltet eine materielle Gewichtszunahme oder Schwellung.

- Halbdichtes Puffer - Ein Puffer, bei dem der Spalt unter 100 Power -Vergrößerung nicht sichtbar ist, wird kein interstitielles Material definiert, das als lockeres Pulver oder Flüssigkeit definiert ist, und mindestens 10 cm Material kann mit bis zu 3 kreisförmigen Schnitten entfernt werden.

Testmethoden

Gegenwärtig wird eine Reihe verschiedener Werkzeuge verwendet, um Puffer zu entfernen. Sie fallen in drei breite Kategorien: Scherblätter, diese ähneln den herkömmlichen Strippern, die für feine Drahtstreifen verwendet werden, und werden von verschiedenen Herstellern hergestellt. Sie zeichnen sich durch eine Scheraktion gekennzeichnet, die durch verdrängte parallele Klingen verursacht wird, die auf den Materialien, die niedrigere Ausbeute stützen, die kleinen Flächen des Puffers, die nicht von den rechten Winkelblättern erfasst wurden, zu trennen. Die zweite Art von Werkzeugen verwenden parallele Klingen, die sich mit einem vorgeschalteten Loch -Größe für die Größe der optischen Faserbeschichtungsgröße erfüllen. Sie schneiden normalerweise fast das gesamte Puffermaterial gleichermaßen aus und lassen während des Entfernungszugs keine dickeren Materialflächen abgebrochen. Ein Problem bei diesen Werkzeugen ist, dass Blade Wear schnell und erheblich sein kann, was ihre Wiederholbarkeit schlechter macht. Die dritte Art von Werkzeugen verwenden eine Variante sowohl des Scher- als auch des Guillotinstils und einer thermischen Heizung, um das Material zu erweichen und es bei der Entfernung besser konform zu machen. Diese Typ -Tools, die das Strippen erleichtern, werden vor Ort immer häufiger, aber Unterschiede in Designs und Beschichtungsmaterialien machen sie zu einem unwahrscheinlichen Kandidaten für standardisierte Tests.

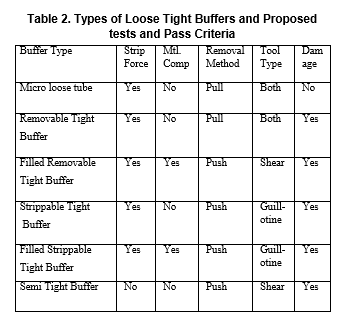

Es ist erwähnenswert, dass sich alle drei Typen in weit verbreiteten Feld- und Fabriknutzung befinden. Viele große Nutzer von faserfaserischen Kabeln haben einen dieser Typen standardisiert. Es ist wichtig, dass eine wiederholbare Testmethode entwickelt wird, mit der alle Kabelhersteller und ihre Kunden die Leistung überprüfen und mehrere Kabelanbieter ermöglichen können, um mit den gleichen Leistungsparametern zu konkurrieren. Im Folgenden finden Sie eine Tabelle, die die vorgeschlagenen Kategorien und Werkzeugtypen für eine vorgeschlagene Testmethode zeigt.

Testmethodik

Um eine wiederholbare und zuverlässige Testmethode bereitzustellen, müssen wir einen Satz leicht reproduzierbarer Testmethoden bereitstellen. Die Auswahl eines Werkzeugs aus einer oder mehreren Kategorie sollte die Werkzeugbedingung (dh Blattschärfe unter Vergrößerung) sowie die Umgebung und die Strippingbedingungen definieren. Fragen wie, verwenden wir das Werkzeug, um den Puffer von der Faser zu drücken oder den Handdruck zu verwenden, um das Puffermaterial zu schieben, indem der Schnittpuffer definiert werden muss. (Es ist wahrscheinlich, dass abhängig von den Kategorien wie Länge und der Frage, ob Gel vorhanden ist, werden verschiedene Methoden nach Kategorie ausgewählt.)

Interpretation von Testergebnissen

In der Vergangenheit hat die Standardstreifenprüfung von engen Pufferfasern zwei Kriterien verwendet, wenn der Pass fehlschlägt. Diese beziehen sich auf die absolute Strip -Kraft, die auf der faserfaser -faser- und zweiten Länge des Materials, das in einer Aktion gestrichen werden kann, auf die optische Faser ausgeübt. Wie aus der obigen Tabelle ersichtlich ist, gibt es mehrere zusätzliche Eigenschaften, die berücksichtigt werden müssen. Dazu gehören Werkzeugtyp, mikroskopische Beschädigung der Beschichtung, die durch die Strip -Wirkung verursacht wird, die Temperaturkonditionierung der gepufferten Faser vor dem Testen, die Verschiebung oder das Abziehen des Puffers und die saubere Fähigkeit des beschichteten und bloßen Faserbetriebs nach dem Striping -Betrieb.

Schlussfolgerungen

Basierend auf der vorhandenen und erweiterten Verwendung von streikbaren engen Puffern für eine Reihe von Anwendungen müssen spezifische Standards für enge Puffer entwickelt werden, damit die Kabelhersteller diese Kabelfamilie entwickeln und testen können. Die Definition dieser zusätzlichen Eigenschaften ermöglicht eine einheitliche Entwicklung von Terminierungsprodukten, die diese definierten Eigenschaften nutzen. Grundsätzlich müssen wir eine neue Kabelkategorie klassifizieren und sowohl Kabelherstellern als auch Terminierungshersteller die Möglichkeit ermöglichen, die Konstruktionsvorteile einer gemeinsamen Eigenschaften zu nutzen.

Referenzen

[1] TIA 455A Glasfaser -Testverfahren

[2] Telcordia GR-409-Core-Ausgabe 2

[3] Telcordia GR-409-Core-Ausgabe 4

[4] ITU 657.A 2009-11

[5] Verizon TPR 9430

[6] Gye-Tae Moon und Sun-ae Shin, Entwicklung von wiederverwendbarem Super-Innovated (einfacher Zugangs-SC) für die schnelle Installation, IWCS Proceedings 2012

[7] Lawrence B. Ingram, Vorteile von Standards für Kabel- und Kabelprodukte, IWCS Proceedings 2012

[8] Abbildung 1. Diagramm des lokalen Injektions- und Erkennungssystems: http://www.thefoa.org/tech/ref/termination/lid.jpgg

[9] Abbildung 2. Fusion Splicer mit Deckel ausgestattet: http://www.aurora-optics.com/images/altimax_3.jpgg

[10] Abbildung 3. Spleißschale: http://www.fibercommsolutions.com/fiber_optic_spleplice_trays

[11] Figure 4. Loose tube / Tight Buffer: https://encrypted-tbn2.gstatic.com/imagesq=tbn:ANd9GcRLSzWO4Zpiq5JQmMyFWydSKw2C_NtwMKDihFuqCKYCA4XrDDgqqA

[12] Abbildung 5. Schertyp -Striping -Werkzeug:

http://www.techni-tool.com/680ie0677?gclid=cnh-q_6hosccfdyshwodj6cjlw&ef_id=vpkenaaaaaa00qwq:20150811221944:S

[13] Abbildung 6. Guillotine -Striping -Werkzeug:

[14] Abbildung 7: thermischer Stripper: http://www.signamax.com/optical-fiber-Systems/475