Viele fiberoptische Poliervariablen, Prozess, Anwendungen und Geräteoptionen

Eine häufige Frage beim Glasfaserpolieren lautet: „Können Sie ein Standardpolierverfahren teilen“? In einer perfekten Welt würde es ein Polierverfahren und ein Standard -„Rezept“ zur Implementierung Ihres Glasfaserpolierprozesses geben. Leider ist es aufgrund zahlreicher Faktoren, die den Polierprozess beeinflussen, unmöglich, ein Schritt-für-Schritt-„Anleitungsblatt“ zu bieten, das alle aufnehmen könnte.

Das Polieren von Glasfaseranschlüssen ist im Prinzip intuitiv, aber in der Praxis gibt es viele Variablen zu berücksichtigen, wenn versucht wird, zu bestimmen, welcher Prozess und Geräte am besten geeignet sind. Nicht alle Anschlüsse und Anwendungen benötigen die gleiche Qualität und Form der polierten Endgesicht.

Einzelfaser -Keramik -Ferrule -Stecker

Einzelfaser -Keramik -Ferrule -Anschlüsse werden hauptsächlich in Telekommunikationsanwendungen verwendet. Dazu gehören viele Steckerstile, darunter die bekannten SC , LC , S T, FC , die weniger gemeinsame SN, E2000 , MU, D4 , Lemo sowie „Pin-and-Socket“ -Bonbonon und andere .

Diese müssen in der Regel die Branchenstandards für das visuelle Erscheinungsbild der polierten Endface-Oberfläche (Kratzer und andere Defekte) erfüllen, wie z. Diese Inspektion erfordert die Verwendung eines Mikroskops , typischerweise 200 bis 400x Vergrößerung.

Einzelfaser-Ferrulen müssen mit einer bestimmten konvexen Oberflächengeometrie poliert werden, wobei der Faserendgesichts-poliertes Flush mit der Ferrusoberfläche poliert wird, um einen optimalen Kontakt mit Faser zu Faser zu gewährleisten, wenn zwei Anschlüsse miteinander kombiniert werden. Die erforderlichen Geometrien sind in mehreren häufig verwendeten Branchenstandards für Endgeaße definiert, wie in Telkordien GR-326, „generische Anforderungen für Singlemode optische Anschlüsse und Pullover-Assemblys“ (trotz des Namens des Dokuments, die in GR definierten Geometrien in GR definiert -326 werden üblicherweise sowohl auf Multimode -Anschlüsse als auch auf Singlemode angewendet). Ein Einzelfaser-Interferometer wird benötigt, um die Geometrie eines polierten Endgesichts zu messen.

Mehrfaser -plastische rechteckige Ferrule -Stecker aus Kunststoff

Multifiberer rechteckiger Ferrule -Stecker aus Kunststoff, nämlich der MTP/MPO -Stecker MT bezeichnet wird , werden auch in Telekommunikations- und Rechenzentrumsanwendungen häufig verwendet.

Diese Arten von Anschlüssen müssen auch die visuellen Erscheinungsstandards wie IEC 61300-3-35 erfüllen und benötigen somit auch ein Mikroskop, um jede Faser auf Kratzer und visuelle Defekte visuell zu bewerten.

MT-Eisfräusen müssen mit unterschiedlichen Oberflächengeometrien als Einzelfaseranschlüsse poliert werden. Da die Ferrule mehrere Fasern enthält, muss es mit einem „flachen“ (nicht radiuierten) Endgesicht poliert werden, wobei alle Faserendgefertigungen einen bestimmten Abstand über der Ferrusoberfläche hervorheben, um bei zwei gute Faser-zu-Faser-Kontakte zu gewährleisten Anschlüsse sind kombiniert. Multifiber-Ferrule-End-Face-Geometrien werden in Branchenstandards wie Aen-1915 von USConec definiert. Ein Mehrfaser-Interferometer wird benötigt, um die Geometrie des polierten MT-Ferrus-Endgesichts zu messen.

Ferrule oder SMA-Stecker aus Metallkörper

Metallkörperfeier, vor allem der SMA-Stecker , werden häufig in medizinischen und hohen Laseranwendungen verwendet, wobei MM-Fasern mit großem Core.

Aufgrund der breiten Palette von Anwendungen und Fasergrößen, die bei SMA verwendet werden, sind die visuellen Inspektionsanforderungen häufig von Fall zu Fall und nicht „branchenweit standardisiert“, ebenso wie die Anschlüsse im Telekommunikationsstil. Es ist jedoch ein Mikroskop erforderlich, um das polierte Endgesicht visuell zu überprüfen. In Hochleistungslaseranwendungen können die visuellen Anforderungen des Endgesichts häufig strenger sein als diejenigen, die in Steckverbindungen im Telekommunikationsstil verwendet werden.

Die SMA -Anschlussendflächen sind typischerweise „flach“ ohne spezifische „Branchenstandard“ -D -Geometrie -Anforderungen. Der SMA-Anschluss ist nicht so ausgelegt, dass zwei Steckverbinder faser-zu-Faser-Kontakt auftreten. Stattdessen gibt es eine ausgestattete Luftlücke zwischen den beiden gepaarten Endflächen, und aus diesem Grund müssen polierte SMA-Ferrulen häufig den Anforderungen von IEC 61754-22 für die Länge der Ferrarasse entsprechen. Die Länge der Fettlänge muss mit einem speziellen Ferrullängenmessgerät , um sicherzustellen, dass die fertigen Ferrulen weder zu lang noch zu kurz sind, was zu einer Luftspiegelung zwischen gepackten Ferrulen entweder zu klein oder zu groß ist.

Universelle Polierverfahren

In einer perfekten Welt würde es ein Polierverfahren für alle als Standard -„Rezept“ für eine optimierte Implementierung geben. Leider ist es aufgrund zahlreicher Faktoren, die den Polierprozess beeinflussen, unmöglich, ein Schritt-für-Schritt-„Anleitungsblatt“, das allen Anforderungen gerecht wird, eine schrittweise „Anweisungsblatt“ anzubieten. Ideale Faserhöhen werden häufig durch inkonsistente Richtung von den internationalen Standards der IEC bis hin zu den Spezifikationen der Industrie und Hersteller bestimmt, die einen Bedarf an vollständigen Bewertung und benutzerdefinierten Empfehlungen erstellen.

Die gute Nachricht ist, dass es einige Standardpraktiken gibt, die folgen müssen und das Glasfaserzentrum die allgemeinen Richtlinien für die Entwicklung eines Glasfaser -Polierprozesses zur Entwicklung konsistenter Ergebnisse .

Es ist Standard, zwischen jedem Polierschritt zu reinigen und bestimmte Anforderungen an Geometrie und visuelles Erscheinungsbild zu erfüllen. Obwohl es möglicherweise nicht speziell ein Polierverfahren gibt, gibt es einige grundlegende Zutaten für jedes Rezept: Zeit, Druck und Geschwindigkeit. In allen Fällen sind die Ziele für das Polieren ähnlich:

- Erstellen Sie ein sauberes Faserendgefühl, frei von Oberflächendefekten (Kratzer/Risse), die die Lichtübertragung/-kopplung begrenzen.

- Erstellen Sie eine Endgesichtsgeometrie, die für die Lichtübertragungsanforderungen ausreicht.

- Tun Sie dies wiederholbar/reproduzierbar/effizient.

Um diese Ziele richtig zu erreichen, müssen wir im Wesentlichen 3 Dinge tun:

- Halten Sie die Ferrule während des Polierens in einem präzisen Winkel (Fixieren oder „Puck“).

- Tragen Sie während des Polierens einen konstanten Druck auf die Ferrule aus

- Politur mit einer Reihe von absteigenden Körnern des Läderfilms

Das genaue Rezept für Ihr Polierverfahren hängt von bestimmten Faktoren in Ihrem Glasfaserkabelbaugruppenverfahren ab: Ausrüstung , Methoden , Polierfilmmaterialien und Umgebung, die die spezifischen Ziele und Ziele im Polierprozess und die erforderlichen Spezifikationen verheiratet sind. Die folgenden Absätze befassen sich mit einigen der Variablen, die den Polierprozess beeinflussen-und tragen dazu bei, Licht zu geben, warum ein einheitlicher Polierprozess nicht vorhanden ist.

Ausrüstung: Maschinen gegen manuelles Polieren

Im Allgemeinen gibt es einige Gemeinsamkeiten, wenn es um Poliermaschinen geht. Beispielsweise muss jede Poliermaschine für eine bestimmte Zeit Druck auf die Ferrule ausüben. Das Poliermedium muss in Bewegung sein, um die Oberfläche abzubauen (um das Material wegzupolieren). Alle Poliermaschinen arbeiten in einer Reihe von Schritten, beginnend mit einer groben Gruppe von Polierfilmen und einem feineren Körnen.

Die spezifische Poliermaschine, die Sie verwenden, wirkt sich erheblich auf den Prozess aus, da verschiedene Hersteller unterschiedliche Philosophien verwenden, wie sie sich mit Polieren nähern. Maschinen verwenden unterschiedliche Methoden, um Druck, verschiedene Bewegungsmuster für die Verwendung des vollständigen Bereichs des Films und unterschiedliche Zeitlängen auszuüben:

- Druck - Die Methoden zum Ausüben des Drucks umfassen pneumatische Kolben, mechanische Klemmen, Ziehen und Drücken.

- Die unterschiedlichen Bewegungen des Abriebfilms-Einige Poliermaschinen verwenden eine kreisförmige Bewegung, einige verwenden eine Bewegung in Abbildung 8 und die meisten verwenden eine zweiachsige Spinn- und Rotationsbewegung (im Wesentlichen eine kontinuierliche Spirale, die sich über die Oberfläche bewegt).

Die Art der Poliermaschine sowie der Zustand der Ausrüstung und des Zubehörs sind Schlüsselfaktoren.

Handbuch: Alle Anschlüsse können mit einem manuellen Poliervorgang erfolgreich poliert werden. Da die Ferrule jedoch gehalten wird und der Druck von Hand ausgeübt wird, ist das manuelle Polieren von Natur aus weniger wiederholbar, um eine gezielte Oberflächenfinish zu erzeugen. Da ein manuelles Polieren nacheinander an einzelnen Anschlüssen durchgeführt wird, ist der Durchsatz niedrig und der Arbeitsgehalt hoch. Manuelles Polieren ist normalerweise am besten für Notfallreparaturen reserviert, wenn das Maschinenpolieren nicht durchgeführt werden kann, oder in Situationen, in denen die Qualität des polierten Endgesichts nicht kritisch ist.

Maschine: Das Maschinenpolieren ermöglicht eine sehr wiederholbare Endgesichtsoberfläche, da Sauere sicher gehalten werden, Druck extrem konstant ausgeübt werden und viele Anschlüsse gleichzeitig poliert werden können. Maschinenanschließungsanbieter halten üblicherweise von 12 bis 24 Einfaseranschlüssen, von denen einige sogar bis zu 72 Steckverbinder sind, was zu einer stark höheren Ausgabe führt als das manuelle Polieren. Für effiziente und konsistente Polierergebnisse wird immer das Maschinenpolieren bevorzugt.

Die häufigsten Poliermaschinen von Bank-Top-Top-Maschinen von Domaille Engineering oder Seikoh Giken sind relativ schwer und sperrig und benötigen häufig einen Druckluftverbindung, zusätzlich zum Strom. Dies macht sie nicht leicht tragbar. Im Gegensatz dazu gibt es eine geringerer Kapazitätsmodellpoliermaschine, die, obwohl nicht so effizient und wiederholbar, leichter tragbar sind und nur einen elektrischen oder batteriebetonischen Anschluss erfordert. Diese eignen sich zum Feldpolieren .

Der Auswahlprozess des Glasfaserzentrums, die Kontaminationskontrolle, die Überlegungen zum Läden von Films und die zunehmende Bandbreite der Datenübertragungsanforderungen werden im FOC -Artikel, Polither: Diskussion über Kosten und Top -Technologie .

Polierprozess

Bei der Entwicklung eines Maschinenpolierprozesses ist der erste Schritt die Einberufung der Produkt-Endgesichtsziele:

- Was sind die visuellen Anforderungen an die Endgesicht, wenn überhaupt (dh IEC 61300-3-35)?

- Was sind meine Geometrieanforderungen, wenn überhaupt (dh Telcordia GR-326 oder USCONEC AEN-1915)?

- Was sind meine Anforderungen an die Ferrule-Länge, wenn überhaupt (dh IEC 61754-22)?

Obwohl es keinen „Ein“ Polierprozess gibt, der für alle Steckertypen und Endgesichtsanforderungen funktioniert, teilen alle Polierprozesse einige gemeinsame Praktiken:

- Es gibt mehrere Polierschritte (typischerweise 3 oder 4 Schritte), beginnend mit einem „rauen“ Läderfilm und einem endgültigen „feinen“ Griffschritt.

- Die Filme werden entweder auf Gummi-Block platziert (um das radiuierte Endface zu erzeugen, das für die meisten Einfaser-Keramik-Ferrule-Anschlüsse erforderlich ist) oder auf Glasblock (um das flache Endface für die meisten MT- und SMA-Anschlüsse erforderlich) zu erzeugen)

- Wasser wird bei den Filmen während der Politur, zur Schmierung und zur Verhinderung des Läderfilms nicht „verstopft“ und die Reduzierung der Schnittwirksamkeit verwendet.

- Die Bestandteile und Ferrusendflächen müssen zwischen jedem Polierschritt gründlich gereinigt werden, um Verunreinigungen zu entfernen, die während des vorhergehenden Polierschritts erzeugt werden.

- Poliermaschinen ermöglichen die Prozesssteuerung von 3 Hauptvariablen in jedem Polierschritt: den angelegten Druck, die Geschwindigkeit der Maschinenplatten und die Zeit für jeden Schritt. Die „optimale“ Einstellung für Druck, Geschwindigkeit und Zeit variiert jedoch häufig von einem Anschlusstyp und Hersteller ab, aber hier finden Sie ein guter Ausgangspunkt für Maschineneinstellungen:

-

- Domaille: Polieranweisungen für Domaille 4 und 5 Serie

- Seikoh Giken: Polieranweisungen für Seikoh Giken SFP-560

-

Einzelfaser -Keramik -Ferruspolieren

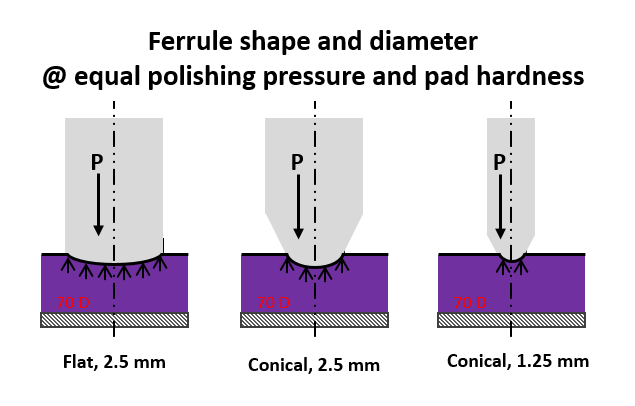

Das Polieren von Einzelfaser -Keramik -Ferrus muss auf dem Gummi -Pad -Hintergrund gelegt werden, um ein radiuses Ferrule -Endface zu erzeugen. In der Regel handelt es sich um einen 4-Stufen-Prozess für 2,5-mm-Ferrugel (wie SC , FC , ST usw. ). Ein 3-Stufen-Verfahren kann jedoch für kleinere 1,25-mm-Sinne (wie LC , SN, MU usw.)

Einzelfaser -Keramik -Ferrus -Polierschritte:

Schritt 1, Epoxidentfernung: Ziel ist es, die auf dem Ferrule -Endface verbleibende Epoxidperle aus dem Terminierungsprozess zu entfernen. Dieser Schritt ist ein grobes Schleifen, typischerweise mit einem 16 -mal (oder höheren) Silizium -Carbid -Film.

- Für abgewinkelte (oder „APC“) Polituren dient dieser Schritt dazu, den Winkel über das Ferrule -Ende zu schneiden, das auch dazu dient, die Epoxidperle zu entfernen.

Schritt 2 und 3 (falls verwendet), Formung : Ziel ist es, den richtigen Radius entlang des Ferrule -Endfokus zu formen, während die Defekte/Kratzer entfernen, die durch den vorhergehenden Polierschritt erzeugt werden. Dies wird am besten mit Diamant -Lackfilmen erreicht, da sie die Keramik des Ferrus und deren Haltbarkeit durchschneiden (Diamond -Filme können häufig 10x oder mehr verwendet werden). Normalerweise verwendet der letzte Formenschritt einen 1UM -Diamant -Läderfilm.

Schritt 4, Final Politur : Ziel ist es, alle feinen Kratzer aus dem vorhergehenden Diamantpolierschritt zu entfernen und die erforderliche Faserhöhengeometrie -Anforderung zu erzeugen. Dies wird typischerweise mit einem Sub-Micron-Silizium-Dioxid-Läderfilm erreicht.

- Abgewinkelte oder „APC“ -Polieren ist im Wesentlichen der gleiche Prozess wie nichtwingende oder „PC“ -Polieren. Der einzige Unterschied besteht darin, dass die APC-Poliervorrichtungen die Anschlüsse während des Polierens im gewünschten Winkel halten.

Weitere Tipps und empfohlene Polierpraktiken finden Sie unter folgenden Links:

- Poliertipps und Best Practices für einzelne Faseranschlüsse

- APC -Polierberatung zur Verbesserung der Apex -Offset- und Winkelmessungen

- Schritte zur Überwindung gemeinsamer APC -Polierprobleme

- Polierter Stecker Geometrien, APC

- So entwickeln Sie einen Glasfaserpolierprozess, der konsistente Ergebnisse liefert

- Polieren von FAQs: Was zu tun (und was nicht) in Ihrem Glasfaserkabel -Montagepolierprozess

MT -Polieren

Das MT -Polieren muss Filme auf einem Glaspad platziert haben, um das Ferrule -Endface „flach“ zu polieren. Das MT-Polieren erfordert ein sehr präzises Polieren, um anspruchsvolle Geometrien über die Anforderungen an die Einzelfaser-Ferrule zu erreichen ( z .

Die Reinigung ist für MTs schwieriger als für Einzelfaseranschlüsse aufgrund der Leitfädenlöcher in den MT-Ferrulen. Diese Löcher werden während jedes Polierschritts mit Verunreinigungen gefüllt, und es ist wichtig, dass diese Löcher zwischen den Schritten ordnungsgemäß gereinigt werden. MT-Eisfräusen werden typischerweise unter Verwendung eines 4-Stufen-Verfahrens poliert.

Mt -Ferrus -Polierschritte:

Schritt 1, Epoxidentfernung : Wie beim Singlefaser -Polieren besteht das Ziel von Schritt 1 darin, die auf dem Ferrule -Endface verbleibende Epoxidperle aus dem Terminierungsprozess zu entfernen. Dieser Schritt ist ein grobes Schleifen, typischerweise mit einem 16 -mal (oder höheren) Silizium -Carbid -Film.

- Für abgewinkelte (oder „APC“) Polituren dient dieser Schritt dazu, den Winkel über das Ferrule -Ende zu schneiden, das auch dazu dient, die Epoxidperle zu entfernen.

Schritt 2, Faserhöhenerzeugung : Dieser Schritt wird typischerweise mit einem speziellen 3um -Silizium -Carbidfilm , der speziell für das MT -Polieren entwickelt wurde. Dieser Schritt entfernt mehr Kunststoffmaterial als Faser und erzeugt den Großteil der erforderlichen Faservorsprung von der Oberfläche der MT -Ferrule (wie nach MT -Geometriestandards erforderlich). Die Verwendung des CMP -Verfahrens (Chemical Mechanical Planarisation) zum polnischen MT -Eisen -Ferrulen verwendet ein Herdepfahlpad, um einen Mischung aus chemischem Radieren und Schleifpolieren bereitzustellen .

Schritt 3, Medium Polish : Ziel ist es, die Defekte aus dem vorhergehenden Schritt zu entfernen und gleichzeitig die erzeugte Faserhöhe wie möglich beizubehalten. Dies geschieht mit einem „flockigen“ Film (einem Stofffilm) von 1UM Aluminiumoxid.

Schritt 4, Final Politur : Ähnlich wie Schritt 3, aber mit einem feineren flockigen Film mit Submicron Silicon Dioxid abrasiv.

SMA -Polieren

Die SMA -Polierprozesse variieren je nach Fasergröße und SMA -Typ stark, ähneln jedoch typischerweise den Einzelfaser -Polierschritten. Da die SMA -Ferrule jedoch Stahl und nicht Keramik ist, Aluminiumoxid -Läpsenfilme oft anstelle der aggressiveren Diamantfilme bevorzugt.

Viele, aber nicht alle SMA -Anwendungen erfordern, dass die Ferrule -Länge nach dem Polieren innerhalb bestimmter Grenzen liegt. In diesen Situationen muss der Prozess genau kontrolliert werden, um sicherzustellen, dass während des Poliervorgangs zu viel Ferrusmaterial nicht entfernt wird. SMA Kritische Länge und Führer werden im Blog bereitgestellt. Wie kann ich feststellen, dass ich einen Anschluss überpoliert habe ?

Polierfilme

Polierfilme sind in vielen verschiedenen Konfigurationen erhältlich:

- Gritgrößen: von Sub-Micron bis 30um oder höher.

- Schleifmaterial:

- Diamant -Läderfilm : Wiederverwendbar, hohe Haltbarkeit und konstante Schnittraten durch Keramik und Glas; teuer. Ideal für die Keramik -Ferrusformung. Diamantfilme können normalerweise 10-20x oder mehr verwendet werden.

- Silizium-Carbid-Läderfilm : Wirksam für das raue Mahlen, wie die Epoxidentfernungsstufe des Polierens, typischerweise 1-5x-Verwendung.

- Aluminium -Oxid -Läderfilm : Typischerweise sind AO -Filme ein guter Polierer für Glas, aber nicht sehr effektiv mit schneidenden Keramikfeier. Aluminiumoxidfilme werden normalerweise beim SMA -Polieren verwendet.

- Siliziumdioxid : Normalerweise kann 3-5x in Sub-Micron-Größen als „endgültiger“ Polierfilm verwendet werden. - Finalfilme erzeugen hervorragend ein defektfreies Ende .

- Filmgrößen:

- 5 ”Festplatten (für die meisten kommerziellen Poliermaschinen).

- 8,5 x 11 Blätter zum manuellen Polieren.

- Benutzerdefinierte kleinere Festplatten, Rollenformat usw.

- Filmunterstützung

- Kleber (PSA-unterstützte) Filme ermöglichen eine sichere Platzierung des Films auf dem Gummi oder auf Glaspolster, um sicherzustellen, dass der Film während des Polierens nicht „rutschen“.

- Nicht anhaftende (nicht-PSA-unterstützte) Filme sind schwieriger für das Gummi- oder Glasblock, aber wünschenswert, wenn „Flatheit“ kritisch ist (die Klebstoffschicht von PSA-unterstützten Filmen kann als Kissen wirken und eine erstellen leicht Radiuses End-Face, selbst beim Polieren auf einem Glaspolster zur Flachheit).

- Filmtyp:

- Die meisten typischen Filme sind Mylar-Backing mit dem abrasiven Film „Painted“ auf einer Seite. Diese Art von Film wird sowohl für das Polieren von Einzelfaser -Keramik -Ferrus als auch für SMA verwendet.

- „ Flocked “ -Filme, die im MT-Polieren verwendet werden, sind überhaupt nicht wirklich „Filme“, sondern stolzähnliches Material mit dem in das Tuch eingebetteten abrasiven Material. Hero -Filme sind für die Erreichung von Mt -Ferrule -Geometrien von wesentlicher Bedeutung.

Slurries

Obwohl keine „Filme“, abrasive Schlämme auf ähnliche Weise wie Filme verwendet werden. Slurries sind eine Aufhängung von Schleifmaterial, das in den gleichen Größen und Materialien wie Filmabrassings erhältlich ist und auf ein Haltebadel angewendet und genau wie bei Filmen verwendet werden kann. Slurries werden heutzutage beim Steckerpolieren selten zu sehen: Slurries können viel billigere materielle Kosten sein als Filme, aber sie sind chaotischer und schwieriger zu reinigen, um mehr Prozesskontrollen als Filme zu erfordern. Slurries werden im Allgemeinen nur in besonderen Situationen für typisches Steckerpolieren bevorzugt.

Weitere Informationen zu Läpsen von Filmen finden Sie in der Faser -Center -Läder -Filmbibliothek für Film -Filmbibliothek für eine umfassende Datenbank mit Ressourcen, darunter technische Arbeiten, Artikel, einen Überblick über Läpstfilme , Best Practices, Tipps, FAQs und mehr.

Polierpolster

Filme müssen während des Polierens auf ein Polierblock . Polierbads sind entweder Gummi oder Glas, je nachdem, ob Sie ein radiiertes Endface oder ein flaches Endface erzeugen müssen. Pad -Formen und -größen hängen von der Plattengröße Ihrer Poliermaschine ab, aber 5 -Zoll -Pads werden am häufigsten für Poliermaschinen verwendet.

Gummi -Pads

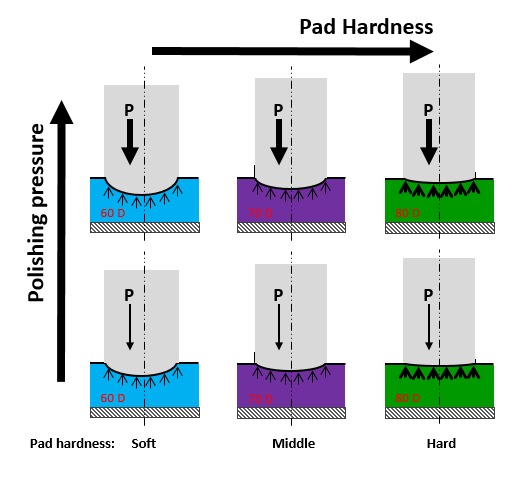

Gummi -Pads sind erforderlich, um den Radius von Einzelfaser -Keramik -Ferrulen zu erzeugen. Die Größe des erzeugten Radius wird durch die Härte des Gummibads bestimmt: Härtere Pads erzeugen einen größeren (flacheren) Endface-Radius, während weichere Pads ein kleineres (rundes) Endgesicht erzeugen.

Aufgrund der Variation der Einzelfaser -Keramik -Ferrusdurchmesser, -formen und der Keramikzusammensetzung müssen möglicherweise verschiedene Pad -Durometer für verschiedene Ferrustypen verwendet werden. Typischerweise verwenden ferrulen im kleineren Durchmesser (wie das 1,25 mm LC) normalerweise ein 80D- oder 90D -Gummi -Pad, während Ferruules mit größerem Durchmesser (wie der 2,5 -mm -SC) normalerweise ein 70D- oder 80D -Gummi -Pad verwendet, um denselben Radius zu erzielen.

Die Konsistenz der Dicke und des Durometers der Gummi -Pad ist entscheidend, um wiederholbare Geometrieergebnisse bei Einzelfaser -Keramikfeier zu erzielen. Es wird dringend empfohlen, nur Gummi -Pads zu verwenden, die vom Poliermaschinenhersteller bereitgestellt werden.

Glaspolster

Glaspolster führen zu einem nahezu flachen Endgesicht und sind für das MT-Polieren und häufig auch zum SMA-Polieren erforderlich. Glaspolster sind entweder als einfach flache Glasplatte oder mit einer gefrosteten/geätzten oder klebrigen Oberfläche erhältlich. Bei Verwendung von PSA-unterstützten Filmen reicht einfaches Plattenglas aus. Bei Verwendung von nicht-PSA-unterstützten Filmen kann es jedoch schwierig sein, den Film beim Polieren zu verhindern. Die gefrosteten / geätzten oder klebrigen Glaspolster tragen dazu bei, die Chance eines Filmschupps während des Polierens zu mildern.

Platten und Pads werden in zwei verschiedene Arten unterteilt: Polierplatten und Pads Maschinenpolier (spezifisch für die Domaille Engineering oder Seikoh Giken Polishing Machines) und manuelle Polierplatten und -pads . Beim Polieren von Fasern ist es wichtig, dass sich das Polieren von Läpsenfilmen in Bewegung bewegt, da die Steckverbinder nicht poliert werden, wenn sich der Film mit den Platten der Poliermaschine bewegt. Hilfreiche Tipps zur Gewährleistung der Bewegung sowohl von Gummi -Pads als auch Glasplatten und Reinigungsverfahren für beide finden Sie hier: Polierfaqs: Was zu tun ist (und was nicht) in Ihrem Faserkabelbaugruppenpolierprozess .

Poliervorrichtung / Polieren „Pucks“

Die Anschlüsse werden während des Polierens durch „ Poliervorrichtungen “ für das Maschinenpolieren gehalten, häufig als Pucks für manuelles Polieren bezeichnet.

- Die Vorrichtungen halten in der Regel mehrere Steckverbinder gleichzeitig auf Polnisch.

- Manuelle Pucks halten jeweils 1 Stecker.

Diese Vorrichtungen sind äußerst wichtig für die Bestimmung der endgültigen Endface -Geometrie der Ferruules und sind pro Steckerstil ausgelegt. Daher müssen Sie für jeden Steckertyp, den Sie polieren möchten, eine Einrichtung haben. (Zum Beispiel können LC -Anschlüsse nur die LC -Anschlüsse, eine MT -Fixierung nur mt -Anschlüsse usw. polieren.)

Die Vorrichtungen haben Präzisions-Abrufbohrungen, die für die Aufrechterhaltung konsistenter Endface-Geometrien unerlässlich sind. Im Laufe der Zeit des wiederholten Einsetzens und der Entfernung von Steckverbindern an der Gerät wird die Lochbohrung (oder alle Verriegelungsmerkmale in der Platte, um den Stecker während des Polierens zu halten) allmählich ab und muss ausgetauscht werden. Maschinenpoliervorrichtungen tragen bei Verwendung ab, sollten jedoch im Allgemeinen von ~ 5 Jahren in der Herstellung von moderaten Volumen dauern, bevor er ersetzt wird. Manuelle Polierpucks tragen viel schneller und müssen häufiger ersetzt werden.

Reinigung

Die Reinigung der Filme und Ferrulen zwischen den Polierschritten ist entscheidend, um unfreie Endflächen zu erreichen. Die Wartungsreinigung der Poliervorrichtung und Maschine nach der Verwendung ist entscheidend, um die Leistung und die daraus resultierenden Endface -Geometrien aufrechtzuerhalten.

Reinigung zwischen Schritten

Die Unterseite des Geräts und die von ihm herausragenden Ferrulen müssen zwischen den Polierschritten gründlich gereinigt werden, um sicherzustellen, dass die gesamte Kontamination während des vorhergehenden Polierschritts abspült wird, bevor er zum nächsten Polierschritt geht.

Eine solche Reinigung kann in vielerlei Hinsicht effektiv durchgeführt werden, aber es ist immer vorzuziehen, das Reiben des Faserende mit einem Material zu reduzieren, das während der Reinigung Kratzer verursachen kann. Das Sprühen mit Wasser und dann durch Reiben mit einer Laborwipe oder einer weichen Bürste kann akzeptabel sein, stellt jedoch ein Kratzerrisiko ein. Weitere „nicht kontakte“ Reinigungsmethoden werden bevorzugt.

- Druckwasserspray -Systeme wie das Domaille Air Cleanse -System sind eine hervorragende Möglichkeit, zwischen den Schritten zu reinigen, da kein Kontakt mit einem Rundenwisch- oder Pinsel besteht, der Kratzer auf dem Faserende -Face verursachen kann.

- Die Ultraschallreinigung kann sehr effektiv sein, erfordert jedoch das Verschieben des Geräts (und die darauf montierten Anschlüsse/Kabel) und sind möglicherweise nicht angemessen.

Reinigung von Vorrichtungen nach Politur

Poliervorrichtungen sollten gründlich gereinigt und getrocknet werden, sobald sie für den Tag verwendet werden. Dies erfolgt am besten mit einem Ultraschallreiniger und dann mit Druckluft trocken. Die ordnungsgemäße Reinigung der Vorrichtungen verlängert die Lebensdauer und Qualität der Polierergebnisse. Es gibt acht Best -Practice -Schritte, um Poliervorrichtungen für die ordnungsgemäße Wartung der optischen Faserpoliermaschine zu reinigen und zu pflegen.

Da die Verunreinigung des Geräts für die Präzision so entscheidend ist, wurden in dem Artikel die vier zu berücksichtigenden Haupteffekte, die Wartung von Faserpoliervorrichtungen, beschrieben: Faserpoliervorrichtung und Ultraschallreinigung .

Methoden

Die Produktspezifikationsanforderungen bestimmen die Poliermethoden. Die Ermittlung der Anforderungen ist entscheidend. Viele Unternehmen investieren in Konsultationen mit dem technischen Team des Glasfaserzentrums, um diese zu identifizieren und Methoden und Prozess aus dieser Entdeckung zu entwickeln. Beispiele sind:

- Die Anforderungen an die Anwendungen reichen von PC -Finish, flachem Finish, abgewinkeltem PC und abgewinkelter flach.

- Die Spezifikationen können sowohl von der Erlaubnis als auch von Kratzern am Kern der Faser reichen, sowie eine sehr raue Oberfläche oder eine nicht rohe Oberfläche.

- Es gibt verschiedene Anforderungen an die Endgesichtsfinish, die definieren, wie rau die Oberfläche sein kann.

Die meisten Glasfaserkabelbaugruppen haben sehr spezifische Geometrieanforderungen, aber es gibt einige Anforderungen, die weit geöffnet sind. All diese Faktoren bestimmen zusammen die Poliermethoden, die erforderlich sind, um Ihr Endziel zu erreichen und die Anforderungen zu erfüllen.

UMFELD

Temperatur und Sauberkeit werden häufig Umweltfaktoren übersehen, die sich auf den Polierprozess auswirken.

Wenn Ihr Polierprozess Gummi -Pads verwendet, ist es hilfreich, sich daran zu erinnern, dass Pads im Laufe der Zeit durch UV -Exposition altern. Außerdem sind sie empfindlich gegenüber Temperaturänderungen. Die Umgebungstemperatur verändert die Härte der Gummibads und so die Ergebnisse Ihres Prozesses. Der Alterungsprozess von Gummi -Pads ist nicht homogen und beginnt mit harten Flecken im Gummi. Infolgedessen bleiben die durchschnittlichen Werte der Ferrule -Radius akzeptabel, aber die Apex -Werte sinken.

Die Sauberkeit wirkt sich, wie oben erläutert, den Polierprozess aus. Da alle Polierprozesse zwischen den Schritten mehrfach sind, ist es entscheidend, das Poliermaterial von den Ferrules zu reinigen, wenn Sie von einer raueren Körnung zu einem feineren Polierfilm übergehen. Denken Sie außerdem an Ihre Umgebung. Der Polierprozess erzeugt Kontamination, wenn Sie Material aus der Ferrule mahlen. Das Maß an Sauberkeit in Ihrer Polierumgebung wirkt sich auf die Reinigung des Produkts und die Filme zwischen jedem Schritt aus.

ABSCHLIESSEND

Die obige Diskussion ist nicht dazu gedacht, diejenigen zu verwirren oder einzuschüchtern, die in die Polierwelt der Glasfaser -Ferrule eintreten möchten, sondern die Variablen, die sich auf einen Polierprozess auswirken, zu erklären. Diese Erklärung, warum ein universeller Polierungsprozess mit einheitlichem Fits nicht existiert, ist wichtig für diejenigen, die in Betracht ziehen, in die Polierwelt einzudringen.

Fordern Sie bei der Implementierung eines Polierverfahrens eine Faserzentrum -Beratung an, die alle in diesem Artikel angegebenen Faktoren enthält. Ein Polieranweis für empfohlene Poliermaschineneinstellungen soll als allgemeine Referenz für einen guten Ausgangspunkt für Ihre Polierprozessentwicklung dienen. Es wird erwartet, dass geringfügige Änderungen an einigen empfohlenen Maschinenparametern benötigt werden, um Ihre spezifischen Produktanforderungen zu erfüllen. Zusätzlich zu den maschinenspezifischen Anweisungen werden benutzerdefinierte Best Practices bereitgestellt. Das Glasfaserzentrum arbeitet mit dem Kunden zusammen, um sicherzustellen, dass ihre Herstellungsverfahren die höchsten Sprunger von höchster Qualität auf der Basis von Kosten erzeugen.

Die Beratungsdienste für technische Teams umfassen, umfassen, sind unter anderem auf:

- Entwicklung des Polierprozesses vor Ort (engere Kontrolle über Geometrie, Reduzierung der Filmkosten und Erhöhung der Kapazität).

- Best Practice und richtige Auswahl an Verbrauchsmaterialien: Polierfilm und Epoxid.

- Vorbeugende Wartung, Gerätekalibrierung und Überprüfung.

- Reparaturen vor Ort, Leihgeberausrüstung, um die Produktionsverwaltung zu gewährleisten.

- Endinspektion bei produzierten Kabelbaugruppen (mit Gesamtzusehen, geometrischer, optischer und visueller Inspektionsanschluss sowie Querschnittsanschluss.)

Faser -Center -Bibliothek für technische Inhalte zu erkunden, um Antworten auf Ihre dringendsten Faserpolierfragen zu erhalten. Suchen Sie nach einer umfassenden Datenbank mit Ressourcen, einschließlich technischer Arbeiten, Best Practices, Tipps, FAQs und mehr. Zeitlose Top -Themen umfassen:

- Inhalt der technischen Lösung polieren

- Glossar , Akronyme , militärische Spezifikationen für Anschlüsse

- Poliertipps und Best Practices für einzelne Faseranschlüsse

- Faserpolierfaqs, allgemeine Tipps und Nachrichten

- Q & A Ressource: E -Mail an technische Fragen an sarchfoc@focenter.com

In unserer Welt geht es darum, Ihnen zu helfen, die richtigen Geräte und Materialien auszuwählen und gleichzeitig kompetente Kenntnisse für bewährte Verfahren zu vermitteln. Das Glasfaserzentrum ist der Partner für die Gewährleistung einer langfristigen Produktzuverlässigkeit.