Polieranweisungen

Polieranweisungen von Domaille 4 und 5 Serie

Das Glasfaserzentrum ist der Branchenführer für kostengünstige Hochleistungs-Polierprozesse für die Produktion von Volumenbaugruppen. Durch die Erzielung von konsistenten Ergebnissen, die den anspruchsvollen technischen Spezifikationen für Hochgeschwindigkeitsdatenrate-Systeme entsprechen, ist die Optimierung vieler Faktoren während des gesamten Terminierungs- und Testprozesses optimiert.

Diese Faktoren umfassen:

- geeignete Faser

- Läder

- geeignetes Epoxid

- Polierlösungen

- richtige Mischung, Anwendung und Heilung von Epoxid

- Kalibrierung und Qualität von Testinstrumenten

- Verbindungsqualität und -Toleranzen

- Adapterqualität und -Toleranzen

- Qualitätsqualität

- Testmethoden und -bedingungen

- Druck und Zeit des Polierens bei jedem Schritt

- allgemeine Sauberkeit

- Läpsen von Filmqualität und Konsistenz

- Spezifische Reinigungsverfahren

Dies wirkt sich nicht auf die Leistung des Films aus. Verwenden Sie für Siliziumdioxid -Finalfilme nur ein ausgewässertes Wischtuch. Alkohol wird den Ordner auf diese Art von Film abbauen.

Allgemeine Anweisungen

1. Führen Sie vor dem Ausführen einer beladenen Poliervorrichtung auf der Maschine eine schnelle Entnackung oder Luftpolitur durch, um die scharfen Kanten von der Faser zu entfernen, um die Faser mit der Epoxidperle bündig zu machen. Zehn bis fünfzehn kleine Kreise mit 9-16um Siliziumkarbid sollten ausreichen, variieren jedoch je nach Spaltlänge. Die Verwendung des Sagitta Comet Laser Cleaver beseitigt diesen Schritt, liefert einen konsistenten Ausgangspunkt und verringert den Polierprozess.

2. Reinigen Sie Pads und Platten mit mindestens 99% reinem Isopropylalkohol, fusselfreien Wischtüchern, destilliertem Wasser und sauberer, trockener Luft. ITW Chemtronics 6704 Econowipes, CleanTex 604 Linesfreie Wischtücher oder Kimwipes werden empfohlen, um sicherzustellen, dass während des Reinigungsprozesses keine Kontamination auftritt.

3.. Verwenden Sie eine minimale Menge destilliertes Wasser, um Nicht-PSA-Läpstfilme an der Polierfläche (Gummi- oder Glasplatte) zu kleben. Halten Sie die Luftblasen auf ein Minimum und stellen Sie sicher, dass zwischen dem Film und der Polierfläche keine Trümmer eingeschlossen sind. Die Verwendung einer Acrylwalze hilft, sicherzustellen, dass es nur wenige Flugblasen gibt.

4. Wenn Sie entionisiertes oder destilliertes Wasser als Polierflüssigkeit verwenden, stellen Sie sicher, dass ein feiner Nebel oder ein Spray gleichmäßig auf den Film und strözende Pads aufgetragen wird. Lassen Sie das Wasser nicht zulassen. FOC empfiehlt die Verwendung der AS8- oder AS16 Ångströmspray -Sprühflasche, um einen feinen Nebel aufzutragen.

5. Zwischen jedem Polierschritt, den Endflächen der Stecker, der Arbeitsplätze in Arbeitsplätzen und der Oberfläche und der Unterseite des Polierpads mit entionisiertem Wasser und dann mit fusselfreiem Wisch- und Explosion mit sauberem, trockenem Hochdruck reinigen Luft. Reinigen Sie auch den Läderfilm, indem Sie mit destilliertem Wasser ausspülen, und verwenden Sie dann (mit Ausnahme von Siliziumdioxid -Finalfilmen) einen Alkohol (99% igen Isopropyl) eingeweicht, und wischen Sie den Film von der Mitte bis zur äußeren Kante ab. 1 Die ordnungsgemäße Reinigung wird dazu beitragen, dass ein Endgesicht frei von Kratzern, Gruben und Mängel ist und die Lebensdauer des Films verlängert.

6. Siehe Tabellen für empfohlene Prozesse. Bitte beachten Sie, dass es sich im Allgemeinen um Ausgangspunkte handelt und Anpassungen auf der Grundlage zahlreicher Faktoren wie Steckerstil und Hersteller, Anzahl der Anschlüsse pro Spiel und der erforderlichen Leistung vorgenommen werden müssen. Das Glasfaserzentrum verfügt über das technische Personal, mit dem Sie Ihren eigenen benutzerdefinierten Prozess definieren können, um Ihre gewünschten Ergebnisse zu erzielen.

1 Farbstoff kann leicht auf einen alkoholgesuchten Wischtuch kommen. Dies wirkt sich nicht auf die Leistung des Films aus. Verwenden Sie für Siliziumdioxid -Finalfilme nur ein ausgewässertes Wischtuch. Alkohol wird den Ordner auf diese Art von Film abbauen.

2,5 mm Prozess - Tabelle 1.1

| Polierschritt | Farb- / Material- / Körnchengröße | Druck 1 / Pad | Geschwindigkeit | Zeit | Flüssigkeit | Verwendung2 | Teilenummer |

|---|---|---|---|---|---|---|---|

| Epoxidentfernung3 | Lila-Grau / Siliziumcarbid / 16um | 0,1 lbs 1 70 d | <100 U / min | 15-30 Sek. | Wasser | 1-5 | SC16F503N100 |

| Raue Politur | Braun / diamant / 5um | 0,35 lbs 1 /70 d | 120 U / min | 60 Sek. | Wasser | 10-30 | D5BF503N1 |

| Medium Poliser | Lila / diamant / 1um | 0,35 lbs 1 /70 d | 120 U / min | 60 Sek. | Wasser | 20-30 | D1KT503N1 |

| Endgültiger Politur | Weiß / ultimas-u sio 2 / submicron | 0,35 lbs 1 /70 d | 120 U / min | 60-90 Sek. | Wasser | 5 | ULT02605503N100 |

| Reinigung4 | Brauner / gefockter Stapel / keine | 0 lbs 1 /70 d | 120 U / min | 15-20 Sek. | Wasser | 10 | ABR70NC502N1 |

2,5 mm Prozess - Tabelle 1.2

| Polierschritt | Farb- / Material- / Körnchengröße | Druck 1 / Pad | Geschwindigkeit | Zeit | Flüssigkeit | Verwendung2 | Teilenummer |

|---|---|---|---|---|---|---|---|

| Epoxidentfernung3 | Lila-Grau / Siliziumcarbid / 16um | 0,1 lbs 1 80 d | <100 U / min | 15-30 Sek. | Wasser | 1-5 | SC16F503N100 |

| Medium Poliser | Lila / diamant / 1um | 0,25 lbs 1 /80 d | 120 U / min | 60 Sek. | Wasser | 20-30 | D1KT503N1 |

| Endgültiger Politur | Weiß / ultimas-u sio 2 / submicron | 0,25 lbs 1 /80 d | 120 U / min | 60-90 Sek. | Wasser | 5 | ULT02605503N100 |

| Reinigung4 | Brauner / gefockter Stapel / keine | 0 lbs 1 /80 d | 120 U / min | 15-20 Sek. | Wasser | 10 | ABR70NC502N1 |

Endgültige polnische Optionen - Tabelle 2

Als führender Anbieter im Single-Mode-Polieren sucht FOC immer nach Prozessverbesserungen.

Die meisten Innovationen treten im letzten Schritt auf. Einige andere endgültige polnische Optionen sind wie folgt:

| Polierschritt | Farb- / Material- / Körnchengröße | Druck 1 / Pad | Geschwindigkeit | Zeit | Flüssigkeit | Verwendung2 | Teilenummer |

|---|---|---|---|---|---|---|---|

| Endgültiger Politur | Weiß / Ultimas-P SiO 2 / Sub-Micron | 0,35 lbs 1 70 d (für 2,25 mm) 0,25 lbs 1 80 d (für 1,25 mm) |

120 U / min | 60-90 Sek. | Wasser | 5 | ULT026HF503N100 |

| Endgültiger Politur | Durchscheinend / sio 2 / submicron | 0,35 lbs 1 70 d (für 2,25 mm) 0,25 lbs 1 80 d (für 1,25 mm) |

120 U / min | 60-90 Sek. | Wasser | 5 | Xf5d |

| Endgültiger Politur | Durchscheinend / sio 2 / submicron | 0,35 lbs 1 70 d (für 2,25 mm) 0,25 lbs 1 80 d (für 1,25 mm) |

120 U / min | 60-90 Sek. | Wasser | 5 | ULT02605503N100 |

| Endgültiger Politur | Durchscheinend / sio 2 / submicron | 0,35 lbs 1 70 d (für 2,25 mm) 0,25 lbs 1 80 d (für 1,25 mm) |

120 U / min | 60-90 Sek. | Wasser | 5 | ABR70NC502N1 |

Erwartete technische Spezifikationen

| SM UPC-Backreflexion | -55 dB oder weniger | SM Insertionsverlust | 0,2 dB oder weniger | Apex -Offset | 500 µm oder weniger |

| MM UPC-Rückreflexion | -30 dB oder weniger | MM -Einfügungsverlust | 0,5 dB oder weniger | Krümmungsradius von APC | 5-12 mm |

| SM APC-Rückreflexion | -65 dB oder weniger | Faserhöhe | +/- 50nm | PC -Krümmungsradius | 7-25 mm |

1 Druck ist pro Stecker

2 Nur für Referenzzwecke aufgeführt. Die tatsächliche Nutzung hängt von der Anzahl der Anschlüsse, dem Steckerstil, der allgemeinen Sauberkeit usw. ab.

3 Während der Prozessentwicklung werden 15-Sekunden-Intervalle empfohlen, um den Fortschritt der Epoxidentfernung zu inspizieren. Sobald die Entwicklung abgeschlossen ist, verwenden Sie die Gesamtzeit für den Schritt.

4 Verwenden Sie unabhängig von der Anzahl der Anschlüsse mindestens 1,25 lbs. und maximal 3 lbs.

5 Optionaler Reinigungsschritt

MT -Polieren

Wie bei allen Polieren ist es wichtig, jeden Aspekt des Prozesses zu kontrollieren. Dies wird noch kritischer, wenn Multi-Faser-MT-Ferrulen polieren. Der Prozess variiert je nach Hersteller und Typ Ferrule. FOC empfiehlt, die besten Ferrulen zu verwenden, um konsistente Ergebnisse zu versichern. Die richtige Polier- und Reinigungstechnik wird ebenfalls immer wichtiger. Die Verwendung des Sagitta Comet-MT-Laser-Cleavers liefert einen konsistenten Ausgangspunkt, verringert die Prozesszeit und liefert bessere Ergebnisse. Diese Prozesse und Techniken funktionieren mit den meisten im Handel erhältlichen Ferrulen, es muss jedoch möglicherweise Feinabstimmungen durchgeführt werden. Bitte zögern Sie nicht, uns zu kontaktieren, um diese Prozessanpassungen vorzunehmen. Die Ergebnisse entsprechen daher Ihren Anforderungen.

MT -Epoxidentfernung - flach und abgewinkelt

FOC empfiehlt, dass der größte Teil des Epoxidhauses mit 30UM oder 16UR Silicon Carbid Flat PSA -Film (SC30F503P/SC16F503P) auf einer Glasplatte entfernt wird:

1. Laden Sie alle Ferrulen in eine flache Poliervorrichtung mit Epoxidfenster mit der Mitte der Platte mit dem mitgelieferten Fackelschlüssel.

2. Befestigen Sie die Behebung am Maschinenarm.

3. Heben Sie den Arm in vertikale Position an.

4. Bewegen Sie sich zunächst sehr sanft die Polierplatte über alle Ferrulen, um die Fasern zu entfernen. Faserunterbrechungen können hier auftreten, wenn sie nicht sorgfältig durchgeführt werden.

5. Sobald die Fasern mindestens mit Epoxidkügelchen bündig sind, erhöhen Sie allmählich den Druck, bis der Großteil des Epoxids von allen Ferrulen entfernt wird.

- Wichtiger als die Menge an Links von Epoxid ist, dass die Epoxidkügelchen gleichmäßig groß sind.

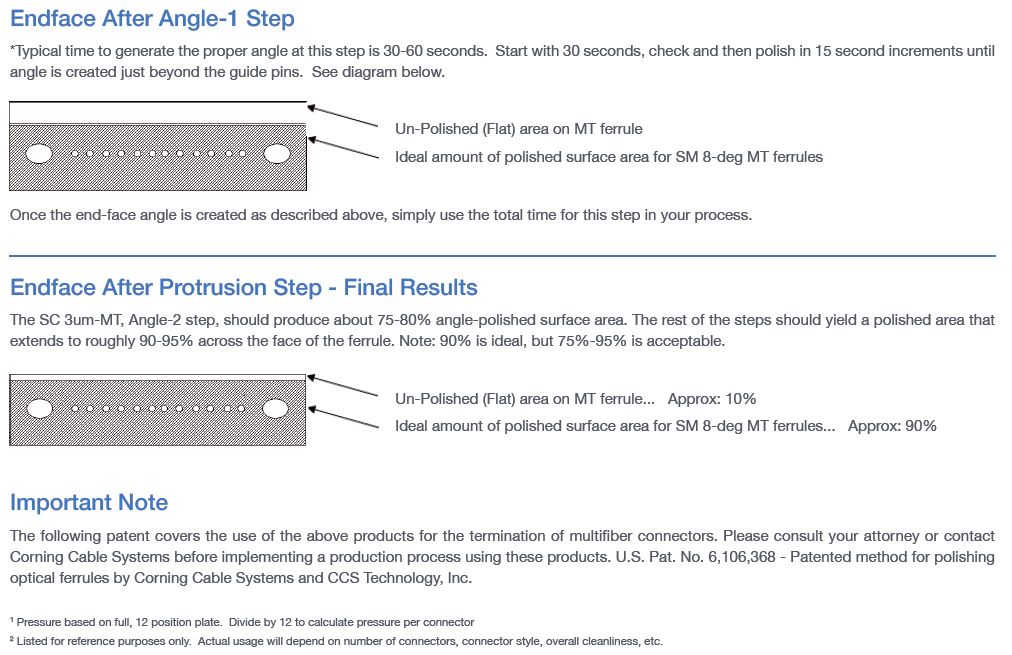

S.

WICHTIGER HINWEIS

Das folgende Patent deckt die Verwendung der oben genannten Produkte für die Beendigung von Multifiber -Steckverbindern ab. Bitte konsultieren Sie Ihren Anwalt oder wenden Sie sich an Corning Cable Systems, bevor Sie einen Produktionsprozess mit diesen Produkten implementieren. US Pat. Nr. 6,106,368 - Patentierte Methode zum Polieren optischer Ferrulen durch Corning Cable Systems und CCS Technology, Inc.

Reinigungsanweisungen

Die Reinigung zwischen Polierschritten ist äußerst wichtig, um optimale Ergebnisse zu erzielen. Destilliertes Wasser, saubere trockene Luft und fusselfreie Tücher sollten verwendet werden.

1. Sprühen Sie nach jedem Polierzyklus die gesamte Oberfläche des Bodens der Poliervorrichtung und lassen Sie das gesamte polierte Material in die Tropfschale fließen. Sprühen Sie dann Wasser direkt auf die Endfläche des Steckers. Dadurch wird die Leitfädenlöcher sauber und die Kreuzkontamination reduziert.

2. Sobald die Platte und die Ferrulen gründlich mit Wasser besprüht wurden, verwenden Sie saubere, feuchtigkeitsfreie Hochdruckluft, um das Wasser von der Platte zu sprengen und die Luft direkt in die Löcher der Führungsscheibe zu konzentrieren.

3. Mit einem Wasser oder einem alkoholgetränkten (99% Isopropyl) Kimwipe wischen Sie den Boden der Stecker zusammen mit dem Außenumfang mit sauberer, feuchtigkeitsfreier Hochdruckluft ab. Dieser Reinigungsvorgang muss nach jedem Polierschritt wiederholt werden. Es wird empfohlen, dass der Reinigungsprozess durchgeführt wird, bevor Sie den gebrauchten Film entfernen. Dies minimiert die Möglichkeit einer Kreuzkontamination von Schritt zu Schritt.

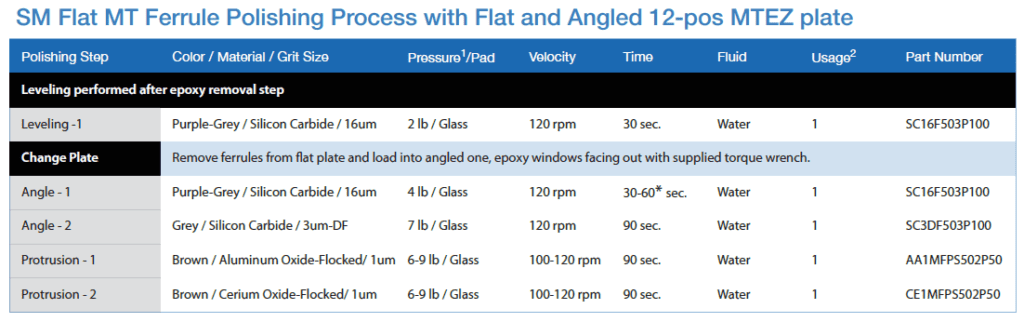

MM- und vorgewinkter SM-Mt-Ferrus-Polierprozess mit 12-po-mtez-Platte

| Polierschritt | Farb- / Material- / Körnchengröße | Druck 1 / Pad | Geschwindigkeit | Zeit | Flüssigkeit | Verwendung2 | Teilenummer |

|---|---|---|---|---|---|---|---|

| Die Nivellierung nach dem Schritt zur Entfernung des Epoxids durchgeführt | |||||||

| Nivellierung - 1 | Purpurgrau / Siliziumcarbid / 16 uM | 2 lb / Glas | 120 U / min | 45 Sek. | Wasser | 1 | SC16F503P100 |

| Nivellierung - 2 | Grau / Siliziumcarbidfilm / 3 um DF | 7 lb / Glas | 120 U / min | 90 Sek. | Wasser | 1 | SC3DF503P100 |

| Vorsprung - 1 | Braun / aluminium oxidflügel / 1 µm | 6-9 lb / Glas | 100-120 U / min | 90 Sek. | Wasser | 1 | AA1MFPS502P50 |

| Vorsprung - 2 | Braun / cerium oxidflügel / 1 µm | 6-9 lb / Glas | 100-120 U / min | 90 Sek. | Wasser | 1 | CE1MFPS502P50 |

Wichtiger Hinweis

Das folgende Patent deckt die Verwendung der oben genannten Produkte für die Beendigung von Multifiber -Steckverbindern ab. Bitte konsultieren Sie Ihren Anwalt oder wenden Sie sich an Corning Cable Systems, bevor Sie einen Produktionsprozess mit diesen Produkten implementieren. US Pat. Nr. 6,106,368 - Patentierte Methode zum Polieren optischer Ferrulen durch Corning Cable Systems und CCS Technology, Inc.

1 Druck basierend auf einer vollständigen 12-Position-Platte. Teilen Sie durch 12, um den Druck pro Stecker zu berechnen.

2 Nur für Referenzzwecke aufgeführt. Die tatsächliche Nutzung hängt von der Anzahl der Anschlüsse, dem Steckerstil, der allgemeinen Sauberkeit usw. ab.

Das Glasfaserzentrum ist Ihre Ressource, um technische Fragen zu beantworten. Senden Sie Ihre Fragen per E -Mail an unser SAVEFOC -Tool unter ssexfoc@focenter.com . Unser technisches Team wird Ihre Fragen beantworten.

Folgen Sie Fiber Optic Center @Fiberopticcntr