in den Proceedings der 61. IWCS -Konferenz nachgedruckt. Internationales Draht- und Kabelsymposium

Vom optischen Kabel zum optischen Draht - ein evolutionärer Ansatz

Abstrakt

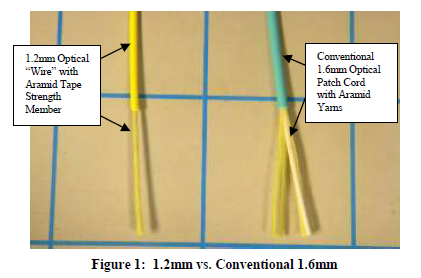

Diese Präsentation führt ein neues Design im optischen Glasfaserkabel ein, mit dem kleine Formfaktorkabel mit den Handhabungseigenschaften verfügen, die so gut oder besser sind als Kupferdraht. Derzeit befinden sich die meisten Lichtguides in Kabelkonstruktionen, die einem orthodoxen Designprotokoll auf Basis einer von drei grundlegenden Kabeltypen folgen: loser Röhrchen, Band oder enger Puffer. Alle erfordern sehr spezifische Handhabungstechniken, die eine besondere Sorgfalt erfordern und einfach nicht von Installateuren, die es gewohnt sind, Kupfer zu handhaben, nicht gleich behandelt werden. Die Notwendigkeit, dass eine Faser eher wie Kupfer verwirkt, wird jedoch immer offensichtlicher, wenn die Kabelgrößen abnehmen und Anwendungen wie zentrale Büros, Rechenzentren, Unternehmen, Faser-zu-zu-Home/Desk (FTTH/D) mehr Faserdichte benötigen. Ein Faserkabel mit den Verhaltensmerkmalen eines Kupferkabels verbessert die Installationen in Bezug auf Zeit, Flexibilität und Kosten.

Schlüsselwörter: Optisches Patch-Kord, Simplex-Kabel, Duplexkabel, optisches Kabel, Mikrokabel, kleiner Formfaktor, Interconnect-Kabel.

1. Einführung

In der jüngeren Vergangenheit sind viele neue Entwicklungen für optische Faserkabel aufgetreten, wie z. In dieser Zeit nahmen Kabelbaulösungen an, dass das Glasfaserkabel ein Verbundprodukt ist, bei dem separate Elemente (enge, gepufferte Faser, Aramidgarnpolymermantel) nicht gebunden waren. Daher wurden unterschiedliche Anforderungen an die Handhabung und Installation auf der Grundlage einer nicht gekoppelten Kernstruktur vorgeschrieben. In vielen Fällen wurden Installationsspannungen durch schiere Schüttung oder Materialstärke überwunden.

In der Kabelwelt wurden viele analoge Vergleiche mit Kupfer durchgeführt. Abgesehen von Spezialprodukten wie geführten Torpedofasern wurden keine echten optischen Analoga zum Draht entwickelt.

In der Regel enthalten Kabel ein oder mehrere isolierte Leiter und zusätzliche Strukturelemente, um mechanische, Umwelt- oder andere Leistungskriterien zu erreichen. Bisher verwenden die meisten optischen Faserkonstruktionen einen „losen Kern“, um eine technische Leistung in einem optischen Kabel zu erzielen - sogar einzelne Faserkabel, die einen minimalen Schutz erfordern. Das Ergebnis ist, dass viele Konstruktionen die Installationshandhabung von herkömmlichen Kupferkabelinstallationen erfordern. Viele Fehler sind ein direktes Ergebnis der Unbekanntheit der Installationstätigkeit mit dem speziellen Handling, der durch herkömmliche Innenkabel oder Duplex -Faserkabel erforderlich ist. Daher ist die Notwendigkeit, dass eine Faser in Bezug auf die Handhabung eher wie Kupfer handelt, da sich Faser an die Verwendung in Anwendungen anpasst, bei denen einst Kupfer einst König war.

Es gibt eine Wahrnehmung vieler Installateure, dass Faser mit denselben Methoden wie sein Kupfervorgänger behandelt und installiert werden kann. Glas ist jedoch immer noch Glas, und die Leistung des herkömmlichen Faserkabels kann immer noch von unsachgemäßer Handhabung und Installation beeinflusst werden.

Warum ist diese Wahrnehmung wichtig? In der heutigen Umgebung werden optische Systemlösungen einer viel breiteren Auswahl an Kunden zur Verfügung gestellt. Viele dieser Installationsfachleute haben wichtige Erfahrung mit Kupferinstallationspraktiken. Doch sie sind größtenteils nicht mit den Installationspraktiken der Faserkabel, die sie jetzt installieren, nicht vertraut. Daher ist es für die Hersteller von Faserkabeln, sie über akzeptable Handhabungspraktiken aufzuklären. Noch wichtiger ist, dass wir zur Verbesserung der Akzeptanz von optischen Fasersystemen in neuen Anwendungen Produkte bereitstellen müssen, die nach neuen Kriterien erfolgreich sein werden. In Bezug auf das optische Glasfaserkabel müssen wir Produkte entwerfen, die sich näher am kupferisulierten Draht in der Handhabung, Platzierung und Verwaltung von Faserkabeln verhalten.

Neue optische Wellenleiter haben diese Option praktikabel gemacht, aber wir als Kabel müssen die Entwicklung und das Design installierbarer „Kabel“ (Drähte) fortsetzen, die den Kundenbedürfnissen entsprechen, und eine neue Klasse von optischen Wellenleiterprodukten definieren.

Das hier vorgestellte Design ist ein geometrisches Kerndesign, bei dem sich die optische Faser in der Mitte des Kerns befindet, und lose Garne anstelle von Mitgliedern der geometrischen Stärke entfernt wurden. Diese Stärkemitglieder bieten mehrere Funktionen, wie z. B. die Adhäsion des äußeren Jackens (um das Handziehen zu unterstützen) Faserpufferung (gegen Aufprall- und Quetschlasten) und einen zuverlässigen Zugang zur optischen Faser für Fusionspleißen oder Feldanschlüsse. Wie bei allen Kommunikationsgeräten muss eine verbesserte Leistung erreicht werden und gleichzeitig die Erschwinglichkeit gewährleistet. Entwürfe, die diesen neuen Anforderungen entsprechen, aber kostspielig und schwer zu produzieren sind, werden nicht erfolgreich sein. Das Kabel muss auch in typischer Kabelgeräte mit akzeptablen Renditen und Qualitätsleistung in Massen erzeugt werden.

2. Herausforderungen zu „optischem Draht“

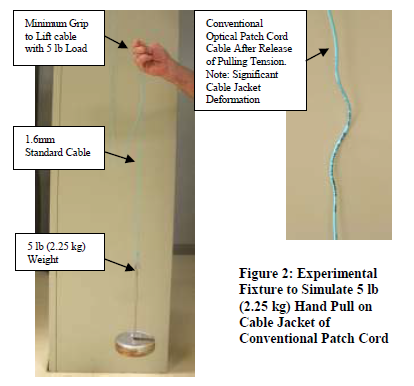

Traditionelle simplex / Duplex -Glasfaserkabel, die in den letzten 30 Jahren oder länger entwickelt wurden, bestehen aus einem losen Rohrdesign mit Aramidgarnen für Festigkeit. Die Glasfaser ist in der Mitte der Garne mit einer polymer -dichtlichen Pufferbeschichtung eingebettet, um schwere Biegung oder Auswirkungen zu verhindern. Aramidgarne werden so eingesetzt, dass beide Enden die Anschlüsse sicher anbringen können. Wenn ein Anschluss gezogen wird, sind es die nicht strengen Garne, die tatsächlich gezogen werden, und nicht die Faser oder die Jacke selbst. Die Herausforderung bei der Stärkung der Faserkabel auf diese Weise besteht darin, dass wir, wenn wir sie an der Isolierung als Kupferdrähte ziehen, tatsächlich ein Stück Polymerplastik mit sehr wenig Festigkeit anziehen. Das Ziehen der Fasermantel streckt das Polymer vorübergehend, während die Glaslänge konstant bleibt. Dies führt zu einer mechanischen Entkopplung der Faser aus den Festigkeitsmitgliedern und der Polymerjacke und ermöglicht eine Bündelung der Außenmantel und ermöglicht eine ungeplante Bewegung der gepufferten Faser auf der anderen Seite überschüssige Länge auf einer Seite des Zuges und eine Zugbedingung auf der anderen Seite. Dies führt typischerweise zu großen Verlusten von Makro -Biegung und überschreitet möglicherweise den Mindestbogenradius der optischen Faser. Dies kann die Lebensdauer des Kabels erheblich verkürzen.

Bei der Entwicklung von 3-mm-Faserkabeln waren die Jacken relativ dick-in einigen Fällen fast ein Millimeter dick. Dies sorgte für etwas intrinsischere Festigkeit im Plastikpolymer, bevor es gedehnt wurde. Und frühe Installateure waren mehr mit den Handhabungseigenschaften besorgt. Heute besteht die Nachfrage nach Dichte, sodass Glasfaserkabel so klein wie möglich werden. Dies hat zwei Ergebnisse. Erstens wird die Dicke der Kabelmantel so klein wie möglich und zweitens werden die Kabel mit mehr Kraft gezogen, um Rassen und Leitungen mit mehr Fasern zu füllen. Beide Probleme können die Zuverlässigkeit und Leistung der Faser beeinflussen.

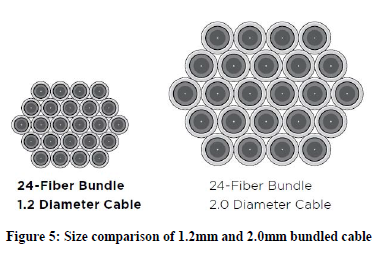

Wenn die kleineren Faserkabel gezogen werden, werden die Jacken gedehnt. Wenn sie im Laufe der Zeit zurückschrecken, wird genug Reibung erzeugt, um die gepufferten Fasern zurückzudrängen. Diese Aktion führt zu einem lokalisierten Bereich überschüssiger Ballaststoffe, der als Mikrobend bezeichnet wird, wenn die Jacke schrumpft. Da die optischen Kabelgrößen auf 1,6 Millimeter reduziert wurden, wurde dieses Phänomen durch nur wenige Unzen Kraft statt Pfund verursacht. Da optische Kabel kleiner wurden, war während der Installationen eine empfindlichere Handhabung erforderlich. Diese neue Kategorie von Kabeln wurde als „kleine Formfaktor“ -Kabel bekannt, da sie nicht mehr die gleichen Tests wie ihre größeren Gegenstücke bestehen konnten. Die Zugbrettung stieg von 22 Pfund auf neun Pfund, was minimale Mengen an Aramidgarn und eine verminderte Jackedicke ermöglichte. Es führte aber auch zu Produkten, die bei der Handhabung viel mehr Pflege benötigten als jeder Kupferdraht.

Die Herausforderung bestand darin, ein neues Faserkabel-Design für kleine Formfaktorprodukte zu entwickeln, die die Anforderungen an mehr Dichte erfüllen und gleichzeitig drahtähnliche Festigkeit liefern, die es ermöglichen würde, ohne Abschwächung und andere Leistungsprobleme bearbeitet und gezogen zu werden. Die Herausforderungen wurden durch die Lösung von drei Hauptproblemen erfüllt - Stärke, Konnektivität und thermische Ausgleich.

3. kupferähnliche Stärke erreichen

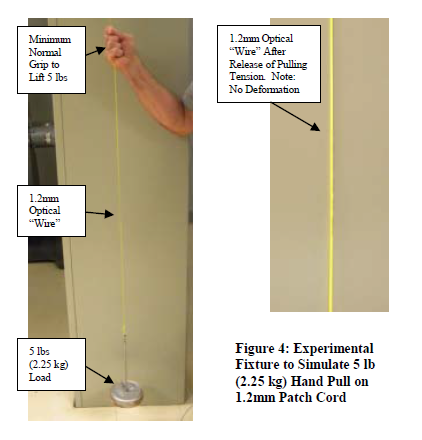

Die Erstfestigkeit von Kupfer in einem 1,6-mm-Glasfaserkabel zu liefern, war die erste Herausforderung. Installateure sollten in der Lage sein, das Kabel in einer geraden Leitung wie Kupferdraht zu ziehen, ohne es um einen Dorn zu wickeln, um die Mantel nicht zu beschädigen. Gleichzeitig muss die Jacke ungefähr ein Drittel der Größe herkömmlicher Jacken sein. Der freie Platz um das Glas musste reduziert werden, um das Kabel so klein wie möglich zu machen. Das Kabel musste jedoch alle Aufprall-, Widerstands- und Quetschfestigkeitstests erfüllen.

Wenn Kabel mit kleinem Formfaktor behandelt werden, kann die Faser tatsächlich auf die eine oder andere Seite der Jacke migrieren, wenn die losen Garne nachgeben. Sobald dies auftritt, ist die Faser auf einer Achse weniger geschützt und bietet nicht mehr den Schutz, der konzeptionell in sie konzipiert wurde.

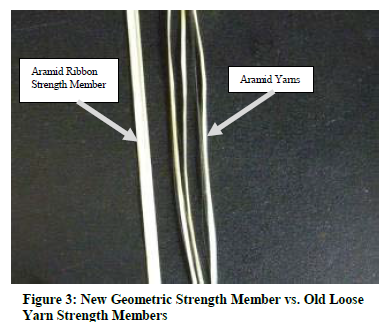

Durch die Verwendung eines Klebebandes mit einem Klebematrixmaterial wurde ein benutzerdefiniertes Werkzeug so konzipiert, dass sie mehrmals um die Faser um die Längsrichtung wickelt. Die Längsbandverpackung sorgt für die Zentrierung der Faser, während nur eine sehr dünne Außenmantel am Klebeband verbindet. Mit dieser Bindung können Installateure ein angemessenes Handziehen oder die Handeinstellung des Kabels durchführen, ohne die Jacke zu dehnen. Indem das Klebeband und die Jacke als einzelne Einheit aktiviert werden, könnte das Faserkabel in Bezug auf Festigkeit wie ein Stück Kupferdraht gehandhabt werden.

Während heute viele Mikrokabel verfügbar sind, verwenden sie normalerweise Aramidgarne, die um die Faser miteinander verbunden sind. Keiner hat tatsächlich die Garne, die Jacke und die Faser zusammengekoppelt. Dieses Kabel ist einzigartig, da es ein Aramidband anstelle von losen Garnen verwendet. Das Klebeband kann auch mit herkömmlichen Kupferkabel -Stripping -Maschinen oder Kupferdraht -Stripping -Maschinen abgezogen werden. Die Schere von Lineman kann sogar verwendet werden, um diese Kabel zu entfernen - das erste Mal, dass dies mit einer beschichteten Faser erreicht wurde, ohne ein spezielles Werkzeug zu benötigen.

Es sollte auch beachtet werden, dass RBR -Faser, die schnell zum Standard in FTTX -Lösungen und Zentralbüros/Rechenzentren werden, auch die Handhabungsqualitäten dieser neuen Fasern beitragen. Kleinere Kabel können engere Konfigurationen für verschiedene Arten von Modulen und Installationen anpassen.

4. Connectorisierung

Die Bindung von Band und Jacke hat jedoch eine neue Herausforderung bei der Connectorisierung erzeugt. Die Bindung der beiden beseitigte den Platz, den die Faser benötigte, um vom Stecker zurückzudrängen. Daher mussten die Anschlüsse speziell für die Verwendung mit diesen neuen Fasern neu gestaltet werden. Diese neuen Anschlüsse berücksichtigen, dass die Faser in der Jacke keinen Rückschlag oder Komprimierungsfunktion hat.

Traditionelle Glasfaserkabel ermöglichen es der Faser, in die Jacke zurückzurutschen, damit die Stecker befestigt werden können, manchmal bis zu zwei Millimeter. Daher wurden die Anschlüsse mit Rückschalen entwickelt, die den Mangel an zusätzlichen leeren Raum in den Kernen verantwortlich machen können. Diese Anschlüsse entsprechen immer noch den Leistungsniveaus von GRS 326 oder höher.

5. Thermalausgleich

Da das Klebeband und die Jacke um das Glas verbunden sind, war schließlich eine thermische Leistungsausgleich erforderlich, um das gesamte Kabel unter Standard -Wärmebedingungen zu ermöglichen. Jedes Material - Glas, Klebeband und Jacke - hat einen anderen thermischen Koeffizienten der linearen Expansion. Dies bedeutet, dass jedes Material innerhalb des Kabels unter verschiedenen Temperaturbedingungen mit unterschiedlichen Raten expandiert oder zusammenzieht. Zum Beispiel erweitern sich Kunststoffe in der Regel bis zu zwei Größenordnungen mehr als bis zu zwei Größenordnungen.

Bei der Gestaltung dieser neuen Faser war das Aramidgarn bekannt, dass er einen negativen linearen Expansionskoeffizienten aufweist. Aber alles miteinander zu verbinden, waren die meisten Auswirkungen der thermischen Koeffizienten der linearen Expansion praktisch neutralisiert. Am Ende verhält sich das Kabel in Bezug auf Expansion und Kontraktion dem tatsächlichen Glas sehr ähnlich und erzielte von -40 Grad Celsius bis 70 Grad Celsius mit minimalen Abschwächungsänderungen. Herkömmliche Kabel von Plenum bewerteten Kabel von 0 Grad Celsius bis 50 Grad Celsius - wie nach Plenum -Kabelstandards erforderlich.

6. Schlussfolgerungen

Da sich optische Faserlösungen in Bereichen entwickeln, in denen Kupfer einst regiert wurde, kann die Bedeutung der gleichen Handhabung, Installations- und Verwaltungsmerkmale wie Kupferdraht nicht unterschätzt werden. Optische Kabel müssen genügend Kraft haben, um gezogen, verdreht und in die Enge getrieben zu werden wie Kupfer, ohne die Leistung zu beeinflussen.

Durch Entwerfen neuer Kabel, die Luft und Platz innerhalb des Kabels beseitigen, können kleinere Fußabdrücke erreicht werden. Das Ersetzen der losen Aramidgarne durch Klebeband-Wraps und das Zusammenbinden der Kabelelemente ermöglicht eine neue Entwicklung in kleinen Formfaktoren optische Mikrokabel. Dies wird wiederum die verfügbaren Systemlösungen auf einen breiteren Teil der Kunden erweitern und gleichzeitig eine optimale Dichte, Flexibilität und Leistung von Ballaststoffen in Unternehmensanwendungen bieten.

7. Anerkennung

Der Autor möchte die Hilfe von Ken Nardone, Henry Rice, Bill Jacobsen und Aly Fahd anerkennen, um Daten und Testinformationen für dieses Papier zu erhalten.

8. Referenzen

TIA-455A Faser-Opt8ic-Testverfahren

Telcordia GR-409-Kernausgabe 2

Telcordia GR-326-Kernausgabe 4

ITU 657.A 2009-11

Zuverlässigkeit von unempfindlichen Biegefasern; Willem Griffoem Draka Communications, Verfahren der 58. IWCS-Seiten 251-257 2009

Makrobenverlust bei unempfindlichen Biegefasern: Ein statistischer Parameter? Susanna Cattelan, Prysmian Spa, Verfahren der 58. IWCS-Seiten 258-263